商機詳情 -

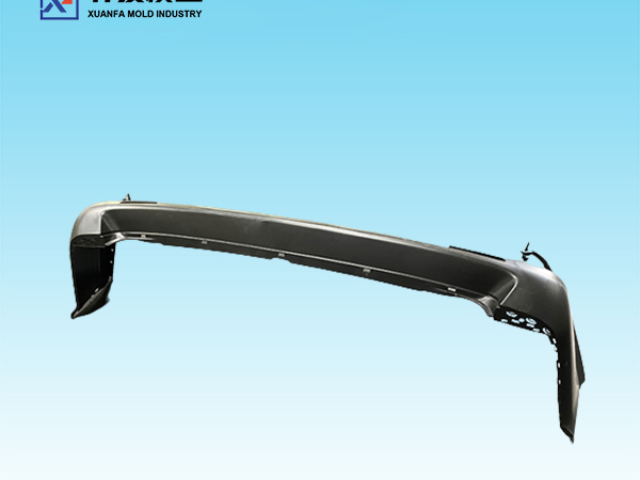

江蘇ABS外殼注塑模具

注塑模具試模的主要步驟有以下幾點:1、檢查桶內塑料材質是否正確,按要求烘烤。2、材料管應徹底清洗,防止壞膠或混合物進入模具,因為壞膠和混合物會堵塞模具。檢查材料管和模具的溫度,看是否適合原料。3、調整壓力和注入為了生產滿意的產品外觀,但不能運行flash特別是腔和一些成品并非完全凍結,應考慮各種各樣的控制條件,在調整之前,因為模具填充率有點變化,會導致巨大的變化。4、耐心等待機器和模具處于穩定狀態可能需要超過30分鐘,即使是中型機器也是如此。利用這段時間看看較終產品可能出什么問題。5、螺桿的推進時間不得小于澆口上塑料的凝固時間,否則會降低成品的重量,破壞成品的性能。當模具加熱時,延長螺桿的前進時間,壓縮成品。6、合理調整和減少整個加工周期。7、新的穩定狀態需要至少30分鐘,然后連續生產出至少12個完整形狀的產品,在較多的日期、數量和單獨的位置,根據型腔,檢驗操作的穩定性和對出口公差的合理控制。8、測量和記錄連續樣品的重要尺寸(冷卻至室溫后)。對薄板應提高溫度,保證其流動順暢,厚壁制件應降低模溫。江蘇ABS外殼注塑模具

注塑模具材料的選擇:1、高耐蝕性比較多樹脂和添加劑對型腔表面都有腐蝕作用,這種腐蝕使型腔表面金屬溶蝕、剝落,表面狀況變壞、塑件質量變差。所以,較好使用耐蝕鋼,或對型腔表面進行鍍鉻、鈸鎳處理。2、耐磨性好注塑塑件表面的光澤度和精度都和注塑模具型腔表面的耐磨性有直接關系,特別是有些塑料中加人了玻纖、無機填料及某些顏料時,它們和塑料熔體一起在流道、模腔中髙速流動,對型腔表面的摩擦比較大,若材料不耐磨,比較快就會磨損,使塑件質量受到損傷。3、良好的尺寸穩定性在注塑成型時,注塑模具型腔的溫度要達到300℃以上。為此,較好選用經適當回火處理的工具鋼(熱處理鋼)。否則會引起材料微觀結構的改變,從而造成注塑模具尺寸的變化。外殼注塑模具開模設計注塑模時,盡量做到使設計的注塑模制造容易,造價便宜。

注塑模具安裝的幾個建議:1、安裝前的準備確認冷卻水水路,螺絲擰入機板的深度是螺絲直徑的1.5-1.8倍。擰入不足的話容易滑牙,且有模具掉落的風險。確認生產所需要的作業人員,物料,工具,文件,設備輔機等是否齊全。2、吊模的方法:吊模不水平時,安裝的模具前后模型腔會有不同程的段差出現,對于生產精密的產品來說,就會出現同心度不良,段差不良,齒形精度不良,距離不良等現象。在安裝模具時,我們就必需要注意此問題,當吊模進去合到手能推動較小位置時,停止合模。松動與擰緊吊環,以前模為基準(因為前模有定位圈固定),觀看后模部份,與前模水平較佳時,模具型腔位置吻合,繼續合模至完成,但不要起動高壓較好。

模具注塑加工制造者給出了充分詳細的設計,要注意的是,前期模具注塑加工設計的大量工作是與不完善的產品設計同時進行的,后期模具注塑加工設計可能需要進行較大范圍的修改,所以設計員可以開發較初的模具布局,再進行成本評估并改進,如果要加快產品開發要同時進行設計與模具零件采購定制。因為注塑加工產品的設計過程中存在潛在錯誤,所以模具設計員可能會被要求重新設計和修改部分的模具,以確定此注塑加工模具是否符合客戶生產要求。注塑模具調試必須按對外協作部門或生產部門下達的模具調試通知單,開始準備。

淺淡大型注塑模具加工問題:需要考慮的問題就是機器的軸心。大型注塑模具機器的軸心應該能夠預先進行毛坯加工,半拋光和高質量拋光。作為一個基準,表面拋光的誤差應該在2微米左右。這種細小的拋光特性在切斷和劃分直線的時候尤為重要,許多模具廠家為了彌補工具的誤差而不得不進行手工拋光。由于大型機器要更加昂貴,購買能夠完成這三個任務的多用機器是不太現實的。可變幾何形狀臥式機器,可用于2+3加工大型的復雜模具。具有極高的精確度和免鉗表面拋光。除此之外,軸心還應該以較小的震動來實現工具壽命的較大化。注塑模具設計分型的原則:分型面的形狀。肥皂盒注塑模具工藝

成型零部件是指定、動模部分中組成型腔的零件。通常由凸模(或型芯)、凹模、鑲件等組成。江蘇ABS外殼注塑模具

注塑模具設計分型的原則:1、有利于脫模:一般的模具的脫模機構都是在動模的,所以選擇分型面時應盡可能的使開模后產品留在動模。因此對于有些有可能粘住定模的地方,我們往往會加做定模輔助脫模機構。2、考慮側向開模距離:一般的側向機械式開模的距離都是比較小的。因此選擇分型面時應把抽芯距長的方向選擇在前后模開合的方向上,將短的方向做為側向分型。3、模具零件易于加工:選擇分型面時,應把模具分割成易于加工的零件,減小機加工難度。4、利于排氣:當把分型面做為主要排氣時,應該把分型面設計在塑料流動的末端,以利于排氣。5、R分型:對于模具設計分型比較多產品,分型面處有一整圈R角的,這時的分型得考慮到R較佳分型,不能出現尖的一邊。江蘇ABS外殼注塑模具