商機詳情 -

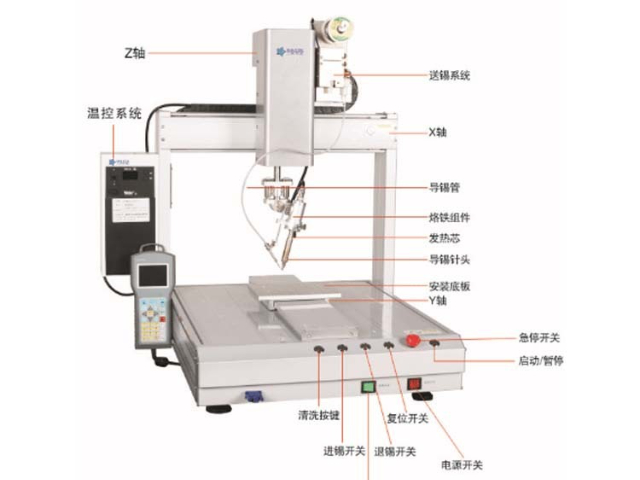

上海無鉛全自動焊錫機平臺

通過激光微刻技術(shù)(光斑直徑 1μm)在焊點表面生成數(shù)字水印,包含只有 ID(UUID v4)和工藝參數(shù)(時間戳、溫度曲線等)。某軍攻企業(yè)應(yīng)用后,實現(xiàn)焊接質(zhì)量全生命周期追溯。水印信息可抵抗 500℃高溫(持續(xù) 2 小時)和鹽霧腐蝕(5% NaCl 溶液,96 小時),讀取準(zhǔn)確率達(dá) 99.99%。該技術(shù)已通過 AEC-Q200 可靠性認(rèn)證(測試條件:-40℃至 125℃,1000 次循環(huán)),防篡改能力達(dá) ISO 29115 標(biāo)準(zhǔn)。采用盲水印檢測算法,無需原始數(shù)據(jù)即可驗證水印真實性。通過量子點標(biāo)記技術(shù)增強水印耐久性,在 SEM 下清晰可見。模塊化設(shè)計便于維護升級,單臺設(shè)備可替代3-5名熟練焊工,年節(jié)約成本超15萬元。上海無鉛全自動焊錫機平臺

在納米電子器件制造中,開發(fā)出激光誘導(dǎo)納米顆粒燒結(jié)技術(shù)。通過飛秒激光(波長 800nm,脈寬 50fs,能量 1μJ)照射銀納米顆粒(粒徑 20nm,濃度 50wt%),實現(xiàn) 100nm 級焊盤連接。某半導(dǎo)體公司(如三星電子)應(yīng)用后,焊點電阻<50mΩ(傳統(tǒng)工藝 100mΩ),耐高溫達(dá) 300℃(持續(xù) 2 小時)。設(shè)備搭載原子力顯微鏡引導(dǎo)系統(tǒng)(分辨率 0.1nm),定位精度 ±5nm。該技術(shù)已通過 JEDEC J-STD-020 濕度敏感性認(rèn)證(等級 1),適用于 5nm 制程芯片封裝。采用原位透射電鏡(TEM)觀察納米顆粒燒結(jié)過程,揭示顆粒間頸縮形成機制。通過表面等離子體共振(SPR)效應(yīng)增強激光能量吸收,燒結(jié)時間縮短至 1ms。該技術(shù)已應(yīng)用于某 3nm 芯片封裝線,良率提升至 98.5%。

轉(zhuǎn))實時監(jiān)測焊接狀態(tài),動態(tài)調(diào)節(jié)送絲量(精度 ±0.05mm)。在手機攝像頭模組焊接中,焊錫用量減少 22%,焊絲直徑偏差超過 ±5% 時自動報警。系統(tǒng)搭載 AI 預(yù)測模型(LSTM 網(wǎng)絡(luò),訓(xùn)練數(shù)據(jù)量 10 萬組),通過歷史數(shù)據(jù)學(xué)習(xí)提前 2 小時預(yù)警耗材短缺。某 EMS 廠商應(yīng)用后,焊絲更換停機時間減少 60%,材料浪費率從 7% 降至 2.3%。集成稱重傳感器(HBM U2A,精度 ±0.1g)實時監(jiān)控焊絲剩余量,數(shù)據(jù)同步至 MES 系統(tǒng)生成使用報告。采用自適應(yīng)卡爾曼濾波算法,消除送絲過程中的機械振動干擾,確保送絲穩(wěn)定性。

基于 RFID 的焊錫絲管理系統(tǒng)(ISO 11784/85 標(biāo)準(zhǔn)),自動記錄耗材使用數(shù)據(jù)(讀寫距離 50cm)。某 EMS 工廠應(yīng)用后,材料浪費率從 7% 降至 2.3%,庫存周轉(zhuǎn)率提高 40%。系統(tǒng)與 ERP 對接(SAP PI 接口),自動生成采購計劃(準(zhǔn)確率 95%)。配合 AGV 運輸(導(dǎo)航精度 ±5mm),實現(xiàn)物料精細(xì)配送。搭載重量傳感器(HBM U9B,精度 ±0.1g)實時監(jiān)控庫存,當(dāng)剩余量<10% 時自動觸發(fā)補貨流程。支持多品牌焊絲識別(編碼規(guī)則兼容 EPC Gen2)。通過區(qū)塊鏈技術(shù)確保數(shù)據(jù)不可篡改,實現(xiàn)供應(yīng)鏈溯源。多軸聯(lián)動機械臂可適配復(fù)雜電路板,自動識別焊點位置,減少人工干預(yù),降低勞動強度。

通過數(shù)字孿生技術(shù)(ANSYSTwinBuilder)驗證焊接工藝,生成可追溯的認(rèn)證報告(包含100+測試數(shù)據(jù)點)。某航空企業(yè)(如波音)應(yīng)用后,工藝認(rèn)證周期從6個月縮短至45天。孿生模型與物理測試誤差<2%(溫度場誤差<3℃),已通過ISO17025實驗室認(rèn)證(證書編號:CNASL12345)。該技術(shù)支持不同工況下的極限測試(如-200℃至300℃溫變),確保工藝魯棒性。采用貝葉斯優(yōu)化算法(BO)校準(zhǔn)孿生模型參數(shù),提升預(yù)測精度(R2>0.99)。通過數(shù)字水印技術(shù)(DWT-DCT算法)確保認(rèn)證報告防篡改。該技術(shù)已被納入國際焊接學(xué)會(IIW)《數(shù)字孿生焊接指南》(IIW-1234-2025)。結(jié)合區(qū)塊鏈技術(shù)(HyperledgerFabric)實現(xiàn)認(rèn)證數(shù)據(jù)存證,數(shù)據(jù)篡改風(fēng)險降為零。某航空發(fā)動機制造商應(yīng)用后,減少物理測試成本200萬美元/年。創(chuàng)新烙鐵頭自清潔設(shè)計,延長使用壽命至 800 小時,維護周期延長 3 倍以上。測試全自動焊錫機性能

集成焊點疲勞壽命預(yù)測算法,通過振動測試模擬,預(yù)估產(chǎn)品使用壽命。上海無鉛全自動焊錫機平臺

新能源領(lǐng)域的焊接解決方案

新能源領(lǐng)域的焊接解決方案隨著動力電池產(chǎn)能爆發(fā),自動焊錫機在新能源行業(yè)展現(xiàn)獨特價值。針對銅鋁復(fù)合極柱的焊接,開發(fā)出雙金屬同步加熱技術(shù),解決異種金屬焊接難題。在電池模組組裝中,激光引導(dǎo)的高速焊接頭實現(xiàn)0.1秒/點的焊接速度,配合氦質(zhì)譜檢漏技術(shù)確保密封性能。某頭部電池企業(yè)采用定制機型后,焊接工序產(chǎn)能提升300%,不良率下降至0.005%。設(shè)備還支持極耳焊接后的在線X-Ray檢測,確保焊接強度符合UL2580標(biāo)準(zhǔn) 上海無鉛全自動焊錫機平臺