商機詳情 -

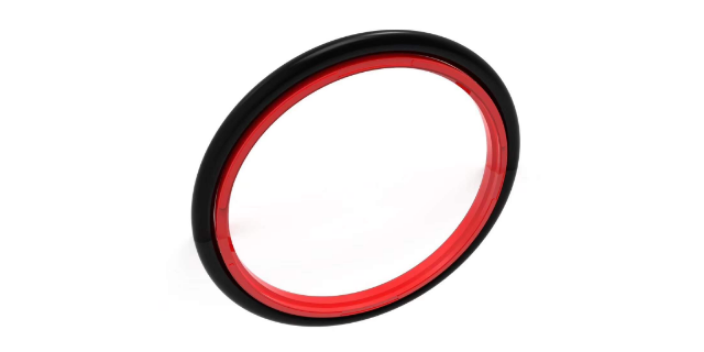

常州聚四氟O型圈

低溫環境下的O型圈性能優化方案:-50℃以下的低溫工況對彈性體是嚴峻考驗。標準丁腈橡膠在-30℃時即會硬化失效,而特殊配方的低溫NBR(如Zeon公司的Nipol DN401L)可保持彈性至-55℃。更理想選擇是硅橡膠或氟硅橡膠(FVMQ),其在液氮溫度(-196℃)下仍具彈性,但需注意其抗撕裂強度只0.5kN/m(約為NBR的1/3)。航天用O型圈會采用聚三氟氯乙烯(PCTFE)涂層提升耐冷流性。關鍵驗證包括低溫壓縮永遠變形測試(ASTM D1229)和冷熱循環試驗(-70℃至150℃循環100次)。LNG管道密封案例表明,采用金屬彈簧蓄能的PTFE包裹O型圈可解決低溫密封難題。無錫鼎正新材料為您提供專業的O型圈,有想法的不要錯過哦!常州聚四氟O型圈

O型圈

非金屬墊片材料:1.氟橡膠對油、燃料、氯化物溶液、芳香烴和脂類碳氫化合物和強酸具有良好的耐腐蝕性能,但不適應用于胺類、脂類、酮類和蒸汽、推薦工作溫度-40℃~232℃。2.氯磺酰化聚乙烯合成橡膠對酸、堿和鹽物溶液具有良好的耐蝕性能,同時不受氣候、光照、、臭氧、商業燃料(如柴油和煤油等)影響。但不適應用于芳香烴、氯化碳氫化合物、鉻酸和硝酸。推薦工作溫度-45℃~135℃。3.硅橡膠對熱空氣具有良好的耐蝕性能。硅橡膠不受陽光和臭氧影響。但不適應用于蒸汽、酮類、芳香烴和脂類碳氫化合物。濟寧碳化硅O型圈鄭州密封件O型圈,請聯系無錫鼎正新材購買。

在存在振動的工作環境中,O 型圈橡膠墊片面臨著諸多挑戰。振動可能導致墊片與密封面之間產生相對位移,加速墊片的磨損,同時也可能使墊片的密封壓力分布不均,從而影響密封效果。為應對這些問題,首先要選擇具有良好柔韌性和抗疲勞性能的橡膠材質,如天然橡膠與丁苯橡膠的共混物等。在安裝時,可以采用特殊的安裝方式,如增加緩沖墊、采用彈性安裝結構等,減少振動對墊片的直接影響。還可以通過優化密封槽的設計,使墊片在振動過程中能夠更好地保持在原位,減少位移。定期檢查墊片在振動環境下的磨損情況,及時更換磨損嚴重的墊片,確保設備在振動工況下的密封性能穩定 。

橡膠密封圈材質種類及O型圈配方設計:1.SIL硅橡膠密封圈:具有較佳的耐熱、耐寒、耐臭氧、耐大氣老化性能。有很好的絕緣性能。但抗拉強度較一般橡膠差且不具耐油性。適用于家用電器如電熱水器、電熨斗、微波爐等。還適用于各種與人體有接觸的用品,如水壺、飲水機等。不建議使用于大部份濃縮溶劑、油品、濃酸及氫氧化鈉中。一般使用溫度范圍為-55~250℃。2.VITON氟素橡膠密封圈:耐高溫性優于硅橡膠,有較佳的耐候性、耐臭氧性和耐化學性,耐寒性則不良。對于大部份油品及溶劑都具有抵抗能力,尤其是酸類、脂族烴、芳香烴及動植物油。適用于柴油發動機、燃料系統及化工廠的密封需求。不建議使用于酮類、低分子量的酯類及含硝的混合物。一般使用溫度范圍為-20~250℃。汽車O型圈,請聯系無錫鼎正新材購買。

動態密封與靜態密封的O型圈設計差異:在密封工程中,動態與靜態密封的O型圈設計存在本質區別。靜態密封用于固定連接部位,主要考慮壓縮率(通常15%-25%)和材料耐介質性,設計相對簡單。而動態密封需應對運動工況,設計更為復雜。動態密封的關鍵差異體現在三方面:首先是材料選擇,動態工況需要兼顧彈性和耐磨性,通常選用聚氨酯或特殊配方的NBR橡膠,硬度控制在70-90ShoreA范圍;其次是溝槽設計,動態密封需增加10%-15%的溝槽深度以補償運動變形,旋轉密封還需考慮離心力影響;然后是表面處理,動態配合面要求更高的表面光潔度(Ra0.2-0.4μm)和鍍層處理。摩擦控制是動態密封的關鍵挑戰。往復運動需平衡密封力和摩擦力,旋轉密封要防止焦耳熱效應。實際應用中,動態O型圈壽命通常比靜態工況短30%-50%,需通過優化材料和結構設計來改善。例如添加PTFE涂層可降低60%摩擦系數,明顯提升動態密封性能。O型圈,就選無錫鼎正新材料,有想法的可以來電咨詢!宿遷打火機O型圈

O型圈,就選無錫鼎正新材料,讓您滿意,歡迎新老客戶來電!常州聚四氟O型圈

聚四氟乙烯墊片:聚四氟乙烯墊片具有能耐包括酸,堿,溶劑等各種化學介質的腐蝕,而且具有潔凈不污染等特點,純聚四氟乙烯墊片因其具有冷流性能和熱蠕變特點,其使用壓力一般不大于4.0MPa,使用溫度一般不超過150℃。其密封面型式宜采用全平面、凹面、凸面或榫面、槽面。但聚四氟乙烯包覆墊片能克服一般聚四氟乙烯墊片無彈性、易冷流的缺點,因而性能更好。聚四氟乙烯包覆墊片不應用于真空或其嵌入層材料易被介質腐蝕的場合。一般采用PMF型、PMS型對減少管內液體滯留有利,PFT型用于公稱尺寸大于或等于DN350的場合。常州聚四氟O型圈