商機詳情 -

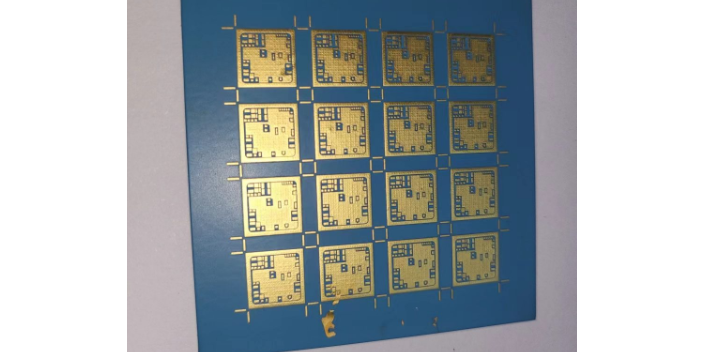

共晶電子元器件鍍金外協

消費電子市場日新月異,消費者對產品的性能、外觀和耐用性要求越來越高,氧化鋯電子元器件鍍金技術為眾多電子產品注入了新的活力。以智能手表為例,其內部的心率傳感器、運動傳感器等部件采用氧化鋯基底并鍍金,氧化鋯的輕薄特性不增加產品額外重量,同時其良好的機械性能能夠適應手腕頻繁活動帶來的微小震動。鍍金層使得傳感器與主板之間的連接更為緊密,信號傳輸更加順暢,確保手表能夠準確監測用戶的健康數據,如心率變化、睡眠質量等,并及時反饋給用戶。在虛擬現實(VR)/ 增強現實(AR)設備中,頭戴式顯示器的光學調節部件、信號傳輸接口等采用氧化鋯并鍍金,既保證了設備在頻繁使用中的耐磨性,又提升了信號的清晰度和穩定性,為用戶帶來沉浸式的體驗,滿足人們對智能生活的追求,推動消費電子產業不斷創新發展。電子元器件鍍金,可防腐蝕,適應復雜工作環境。共晶電子元器件鍍金外協

在5G通信領域,鍍金層的趨膚效應控制成為關鍵技術。當信號頻率超過1GHz時,電流主要集中在導體表面1μm以內。鍍金層的高電導率(5.96×10?S/m)可有效降低高頻電阻,實驗測得在10GHz下,鍍金層的傳輸損耗比鍍銀層低15%。通過優化晶粒尺寸(<100nm),可進一步減少電子散射,提升信號完整性。電磁兼容性(EMC)設計中,鍍金層的屏蔽效能可達60dB以上。在印制電路板(PCB)的微帶線結構中,鍍金層的厚度需控制在1.5-2.5μm,以平衡阻抗匹配與成本。對于高速連接器,采用選擇性鍍金工藝(在接觸點局部鍍金)可降低50%的材料成本,同時保持接觸電阻≤20mΩ。江蘇電感電子元器件鍍金銀選擇同遠,讓電子元器件鍍金更完美。

在航空航天這個充滿挑戰與奇跡的領域,氧化鋯電子元器件鍍金技術發揮著至關重要的作用。航天器在發射升空以及后續的軌道運行過程中,面臨著極端的溫度變化,從火箭發射時的高溫炙烤到太空環境下接近零度的嚴寒,普通材料制成的電子元器件極易出現性能故障。氧化鋯自身具有優異的耐高溫、耐磨損以及絕緣性能,而鍍金層則進一步為其加持。例如在衛星的通信系統中,信號收發模塊的關鍵部位采用氧化鋯基底并鍍金,不僅能夠抵御太空輻射對元器件的損傷,防止電離導致的信號干擾,鍍金層的高導電性還確保了微弱信號在星際間的傳輸。在航天飛機的熱防護系統監測部件中,氧化鋯的耐高溫特性使其可以貼近高溫區域收集數據,鍍金后的表面有效防止了高溫氧化,保證了監測數據的連續性與準確性,為地面控制中心實時掌握飛行器狀態提供依據,是航天任務順利進行的關鍵技術支撐,助力人類探索宇宙的腳步不斷向前邁進。

電容的焊接可靠性直接影響電路性能。鍍金層的可焊性(潤濕角<15°)確保了回流焊(260℃)和波峰焊(245℃)的高效連接。在SnAgCu無鉛焊料中,金層厚度需控制在0.8-1.2μm以避免"金脆"現象。實驗表明,當金層厚度超過2μm時,焊點剪切強度從50MPa驟降至30MPa。新型焊接工藝不斷涌現。例如,采用激光局部焊接技術(功率密度10?W/cm2)可將熱輸入量減少40%,有效保護電容內部結構。在倒裝芯片焊接中,金凸點(高度30-50μm)的共晶焊接溫度控制在280-300℃,確保與陶瓷基板的熱膨脹匹配(CTE差異<5ppm/℃)。電子元器件鍍金,找同遠。

許多電子元器件在日常使用中需要頻繁插拔,如電腦的 USB 接口、手機的充電接口等,這就對接口部位的耐磨性提出了很高要求。電子元器件鍍金加工后的表面具有良好的耐磨性。以電腦 USB 接口為例,用戶在日常使用中會頻繁插入和拔出各種外部設備,如 U 盤、移動硬盤等,如果接口金屬部分沒有鍍金,經過多次插拔后,容易出現磨損,導致接觸不良,數據傳輸中斷。而鍍金層質地相對堅硬,能夠承受反復的摩擦,保持接口的平整度和導電性。在專業音頻設備領域,樂器與音箱、調音臺之間的連接插頭,同樣需要頻繁插拔,鍍金加工不僅防止了磨損,還保證了音頻信號的穩定傳輸,讓演奏者能夠獲得高質量的音效。這種耐磨性使得電子元器件在高頻率使用場景下依然能夠維持良好的性能,提升了用戶體驗,減少了因接口磨損帶來的設備故障。電子元器件鍍金,抗氧化強,延長元件使用壽命。江西氧化鋁電子元器件鍍金

電子元器件鍍金,增強耐磨,減少插拔損耗。共晶電子元器件鍍金外協

隨著電容向小型化、智能化發展,鍍金層的功能不斷拓展。例如,在超級電容器中,三維多孔金層(比表面積>1000m2/g)可作為高效集流體,使能量密度提升30%。在MEMS電容中,通過濕法蝕刻(王水,蝕刻速率5μm/min)實現微結構釋放。環保工藝成為重要方向。無氰鍍金(硫代硫酸鹽體系)已實現產業化,電流效率達95%,廢水處理成本降低70%。生物相容性鍍金層(如聚多巴胺-金復合膜)的研發取得突破,在植入式醫療電容中可維持2年以上的穩定性。共晶電子元器件鍍金外協