商機詳情 -

南京全自動SMT貼片多少錢

選擇PCBA代工代料進行SMT打樣和小批量加工有什么好處?現在,在科技飛速發展的形勢下,隨著電子加工技術和電子技術的發展,目前的芯片已經可以達到5nm級別的工藝。因此,未來的電子產品也將因元器件體積和技術含量的增加而趨向小型化和智能化。只要產品足夠復雜,它就可能是較精致的,對加工工藝、加工環境、加工條件的要求更高。這對價格設備和存儲也是一個挑戰。恒溫、恒濕、恒壓的倉庫已經是標準配置。此外smt打樣加工,電子產品將越來越貼近大眾的生活。所以未來PCBA電子貼片加工是確定的夕陽產業。但它也是一個越來越需要技術的行業。現在PCB打樣的整體需求量已經很大了,越來越多的客戶習慣手工焊接,現在已經不能滿足技術標準的要求了。越來越多的人可以找到貼牌加工等貼牌代工。SMT貼片技術通過將電子元件直接焊接到印刷電路板上,提高了電路板的密度和可靠性。南京全自動SMT貼片多少錢

在SMT貼片生產中,快速定位和修復問題是確保生產效率和質量的關鍵。以下是一些方法和步驟,可以幫助快速定位和修復貼片生產中的問題:1.檢查設備和工具:首先,檢查SMT設備和工具是否正常工作。確保設備的電源、通信線路、傳感器等都正常連接和工作。2.檢查元件和材料:檢查貼片元件和材料是否符合規格要求。確保元件的正確性、完整性和質量。3.檢查程序和參數設置:檢查SMT設備的程序和參數設置是否正確。確保程序和參數與產品要求相匹配。4.檢查焊接質量:檢查焊接質量,包括焊點的形狀、焊接溫度、焊接時間等。確保焊接質量符合要求。5.檢查貼片位置和對位:檢查貼片位置和對位是否準確。確保貼片位置和對位的精度和穩定性。6.使用測試工具和設備:使用測試工具和設備進行故障診斷和分析。例如,使用多米尼克(Dominick)測試儀、紅外線熱成像儀等進行故障檢測和分析。太原線路板SMT貼片公司SMT貼片膠的使用效果會因熱固化條件不同而有差異,使用時要根據印制電路板裝配工藝來選擇貼片膠。

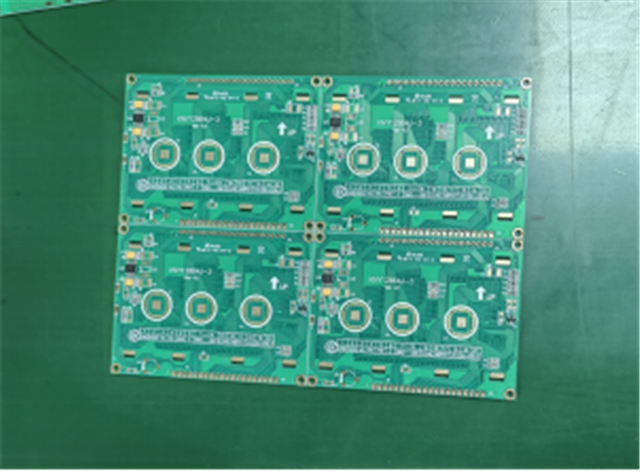

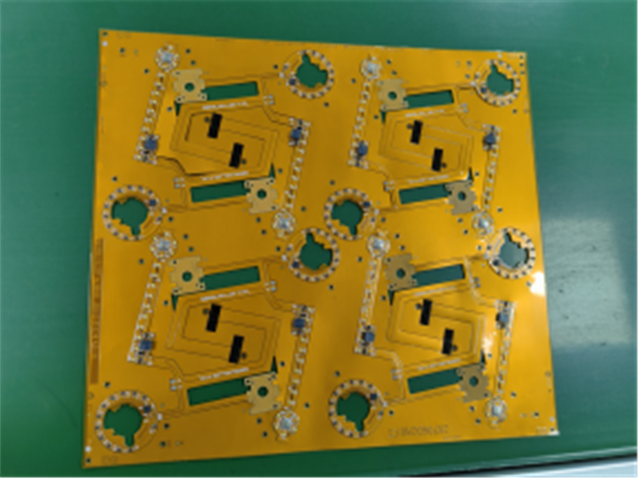

SMT基本工藝構成要素包括:絲印(或點膠),貼裝(固化),回流焊接,清洗,檢測,返修。絲印:其作用是將焊膏或貼片膠漏印到PCB的焊盤上,為元器件的焊接做準備。所用設備為絲印機(絲網印刷機),位于SMT生產線的前端。點膠:它是將膠水滴到PCB板的固定位置上,其主要作用是將元器件固定到PCB板上。所用設備為點膠機,位于SMT生產線的前端或檢測設備的后面。貼裝:其作用是將表面組裝元器件準確安裝到PCB的固定位置上。所用設備為貼片機,位于SMT生產線中絲印機的后面。

要提高SMT貼片的生產效率和產能,可以考慮以下幾個方面的改進措施:1.自動化設備:使用先進的自動化設備可以提高生產效率和產能。例如,使用自動貼片機、自動焊接設備和自動檢測設備等可以很大程度的減少人工操作時間,提高生產效率。2.工藝優化:對SMT貼片的生產工藝進行優化,可以減少生產中的浪費和不必要的操作,提高生產效率。例如,優化元件的排列和布局,減少元件的移動和調整次數,優化焊接工藝參數等。3.進料管理:合理管理和控制進料,確保原材料和元件的供應充足和及時。及時采購和補充原材料和元件,避免因缺料而導致的生產停滯。4.人員培訓和技能提升:提供員工培訓和技能提升機會,使其熟練掌握SMT貼片的操作和工藝要求。熟練的操作員可以提高生產效率和質量。5.良品率提升:通過優化工藝參數、加強質量控制和檢測,提高良品率。減少不良品的產生可以減少重復生產和修復的時間,提高產能。6.連續改進:持續進行生產過程的改進和優化,通過引入新的技術和工藝,不斷提高生產效率和產能。7.合理安排生產計劃:根據訂單量和交貨期,合理安排生產計劃,避免生產過剩或生產不足的情況,提高產能利用率。SMT是表面組裝技術是電子組裝行業里的一種技術和工藝。

SMT貼片工藝助焊劑:助焊劑是錫粉的載體,其組成與通用助焊劑基本相同,為了改善印刷效果有時還需加入適量的溶劑,通過助焊劑中活性劑的作用,能被焊材料表面以及錫粉本身的氧化物,使焊料迅速擴散并附著在被焊金屬表面。助焊劑的組成對錫膏的擴展性、潤濕性、塌陷、粘度變化、清洗性和儲存壽命起決定性作用。目前SMT貼片廠涂布錫膏多數采用絲鋼網漏印法,其優點是操作簡便,快速印刷后即刻可用。但也有難保證焊點的可靠性、易造成虛焊,浪費錫膏,成本較高等缺陷。SMT基本工藝中的絲印所用設備為絲印機,位于SMT生產線的前端。深圳龍崗區電子SMT貼片

SMT貼片技術能夠實現電子元器件的自動化快速貼裝,提高生產效率。南京全自動SMT貼片多少錢

為了避免SMT貼片元件過熱和焊接不良,可以采取以下措施:1.適當選擇元件封裝:選擇適合設計要求的元件封裝,盡量選擇具有良好散熱性能的封裝,如QFN、LGA等。避免選擇封裝過小或散熱性能差的元件。2.合理布局和散熱設計:在PCB設計中,合理布局元件,避免元件之間過于密集,以便散熱。同時,考慮散熱設計,如增加散熱鋪銅、設置散熱孔等,提高PCB的散熱性能。3.控制焊接溫度和時間:在SMT焊接過程中,控制焊接溫度和時間,避免溫度過高或焊接時間過長導致元件過熱。根據元件的規格和要求,合理設置焊接溫度和時間參數。4.使用合適的焊接工藝:選擇適合的焊接工藝,如熱風烙鐵、回流焊等。根據元件的封裝類型和焊接要求,選擇合適的焊接工藝,確保焊接質量和可靠性。5.檢查焊接質量:在焊接完成后,進行焊接質量的檢查,包括焊點外觀、焊點連接性等。如果發現焊接不良的情況,及時進行修復或更換元件。南京全自動SMT貼片多少錢