商機詳情 -

工業園區發泡片材海綿

超臨界發泡,也被稱為超臨界流體發泡,是一種利用超臨界流體作為發泡劑來制備發泡材料的技術。其原理主要涉及超臨界流體的特性和相變過程。 首先,超臨界流體是指處于臨界溫度和臨界壓力之上的流體,其物理性質介于氣體和液體之間。在超臨界狀態體具有類似氣體的擴散性和類似液體的溶解性能,這使得超臨界流體成為一種理想的發泡劑。 在超臨界發泡過程中,首先將聚合物原料加熱至超臨界狀態,形成超臨界流體。然后,將超臨界流體注入到聚合物基體中,在高壓和高溫條件下,超臨界流體迅速擴散并溶脹進入聚合物基體,形成均勻的微納米氣泡結構。 接下來,通過快速泄壓的方式,使聚合物中的超臨界流體迅速逸出,形成大量的微納米氣泡。這個過程中,由于氣泡的迅速擴張和破裂,使得聚合物基體發生膨脹和發泡,形成具有多孔結構的發泡材料。如何提高超臨界物理發泡片材的循環利用率?工業園區發泡片材海綿

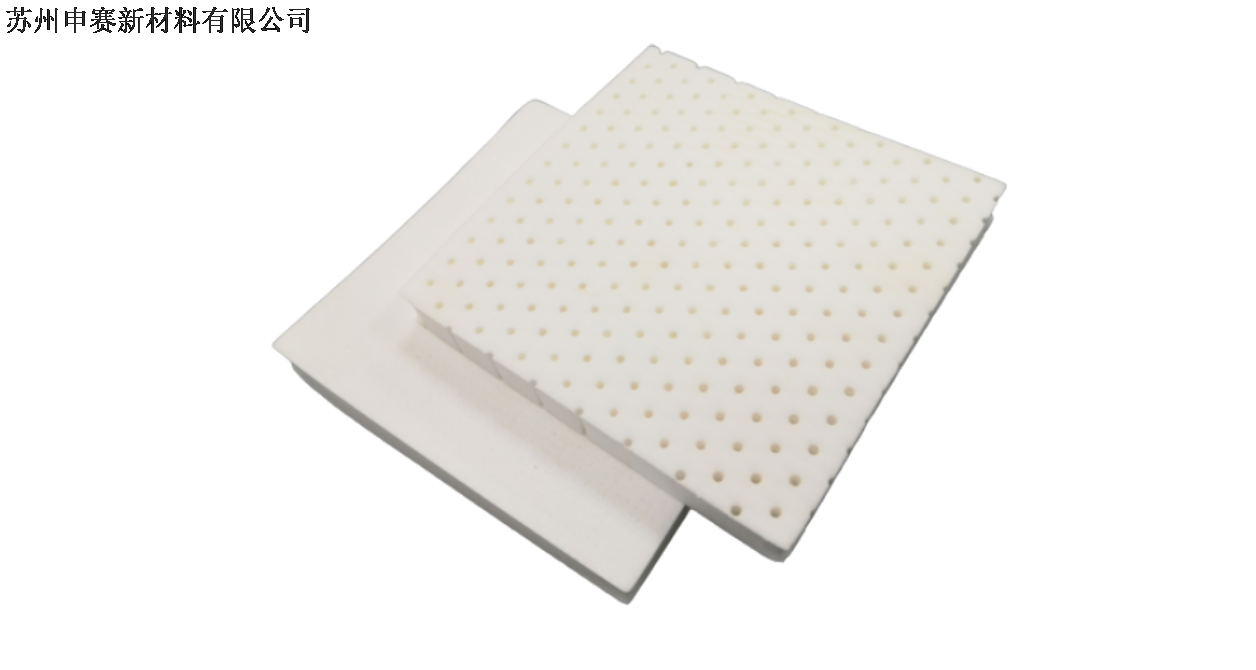

蘇州申賽新材料生產的M-PVDF(熱塑性聚偏氟乙烯微孔發泡材料)微孔發泡板材是一種高性能的多孔泡沫材料,它使用熱塑性聚偏氟乙烯(PVDF)作為基材,并通過清潔的超臨界二氧化碳技術在其內部形成大量微米級的氣泡。 這種材料的獨特之處在于其結合了PVDF的高化學穩定性、優良的機械性能和超臨界發泡技術帶來的多孔結構優勢。M-PVDF不繼承了PVDF的高耐候性、抗紫外線、抗腐蝕等特性,還因其多孔結構而具備輕質、隔熱、吸音和良好的電磁波屏蔽性能。 因此,M-PVDF材料在建筑、汽車、航空航天、電子電氣和新能源等領域有著廣fan的應用前景,特別是在需要同時具備優良化學穩定性和多孔結構優勢的場合。隨著科學技術的不斷進步和應用領域的不斷拓展,M-PVDF材料有望在未來發揮更大的作用。工業園區發泡片材海綿如何檢測發泡板材的抗壓強度?

蘇州申賽新材料生產的M-TPU發泡板材在鞋材領域有著廣fan的應用場景。以下是一些主要的應用實例: 運動鞋中底:M-TPU發泡板材具有出色的緩沖性能和回彈性,能夠有效減少運動員在行走、跑步等運動過程中對腳部的沖擊,提高運動的舒適性和穩定性。因此,它常被用作運動鞋的中底材料,為運動員提供良好的支撐和保護。 鞋墊:M-TPU發泡板材還可以制成鞋墊,直接放置在鞋內,為腳部提供額外的緩沖和支撐。這種鞋墊可以根據不同運動員的需求進行定制,滿足不同運動項目的特點,提高運動員的運動表現。 鞋面材料:M-TPU發泡板材具有輕質、柔軟和透氣的特點,適合用作鞋面材料。它能夠提供良好的貼合性和舒適度,同時保持腳部的干爽和通風,減少運動員在長時間運動中的疲勞感。 鞋底防滑材料:M-TPU發泡板材還可以制成鞋底防滑材料,增加鞋底與地面之間的摩擦力,提高鞋子的防滑性能。這對于戶外運動鞋和雨天穿著的鞋子尤為重要,能夠有效減少滑倒的風險。

申賽超臨界物理發泡片材的制造工藝: 預處理:在將原料送入發泡設備前,可能需要進行一些預處理步驟,干燥、破碎或篩分 加熱與加壓:將預處理后的聚合物原料放入高壓設備中,并加熱至超臨界狀態。這個過程需要精確控制溫度、壓力和時間,以確保聚合物達到所需的熔融狀態 超臨界流體注入:在聚合物達到超臨界狀態后,將超臨界流體(通常是二氧化碳或氮氣)注入到高壓設備。超臨界流體在高壓和高溫條件下會迅速擴散并溶脹進入聚合物基體,形成均勻的微納米氣泡結構 保持壓力與溫度:超臨界流體注入后,保持一定的壓力和溫度,使超臨界流體在聚合物基體中充分擴散和溶脹。這個過程有助于形成均勻且細小的氣泡結構。 快速泄壓:當聚合物基體中的超臨界流體達到所需的擴散程度后,迅速釋放壓力。這個過程導致聚合物中的超臨界流體迅速逸出,形成大量的微納米氣泡,從而實現發泡效果 冷卻與固化:快速泄壓后,對發泡片材進行冷卻和固化處理。這個過程有助于使微納米氣泡結構固定下來,并賦予發泡片材所需的物理性能,如硬度、彈性等。 后處理與檢測:對制得的超臨界物理發泡片材進行必要的后處理,如切割、修整等。并進行質量檢測,以確保產品符合規格和要求發泡片材的存儲環境對產品質量有何影響?

蘇州申賽新材料生產的M-PEBAX發泡板材是一種獨特的聚醚酰胺彈性體材料,具有優異的物理性能和化學性能。它由聚醚酰胺和聚醚酯共聚而成,分子結構中含有大量的醚鍵和酰胺鍵,這使得M-PEBAX具有良好的彈性和韌性,能夠在受力后迅速恢復原狀,并能夠承受一定程度的拉伸和壓縮變形。 M-PEBAX還具有出色的耐磨性和耐化學腐蝕性,能夠在惡劣的環境下長期使用而不易受到損壞。此外,它的密度較低,可以減輕整體材料的重量,同時具有良好的可加工性,可以通過注塑、擠出等工藝制備成各種形狀的制品。 因此,M-PEBAX被廣fan應用于醫療、運動器材、汽車和航空航天等領域,如運動鞋中的緩震材料、醫用彈簧、汽車零部件、飛機密封件等。隨著材料科學的不斷發展,M-PEBAX材料將會有更廣闊的應用前景。發泡片材廠家應如何應對市場變化?工業園區發泡片材海綿

如何提高發泡板材的生產效率?工業園區發泡片材海綿

物理發泡和化學發泡是兩種常用的發泡方法,它們各有優劣勢。 物理發泡的優勢: 環保性:物理發泡過程中不使用化學發泡劑,因此不會產生有害物質,對環境無污染。 氣泡結構均勻:物理發泡通過物理方法使氣體在聚合物中均勻分散,形成的氣泡結構更加均勻,從而提高了材料的性能。 適用性廣:物理發泡適用于多種聚合物材料,如PVC、PE、PP等,可以制備出不同性能的發泡材料。 物理發泡的劣勢: 設備投資大:物理發泡需要高壓設備來實現氣體的壓縮和注入,因此設備投資較大。 生產效率相對較低:物理發泡過程中氣體的擴散和滲透需要一定的時間,因此生產效率相對較低。 化學發泡的優勢: 生產效率高:化學發泡劑在加熱條件下迅速分解產生氣體,使聚合物迅速發泡,生產效率高。 可調控性強:通過調整化學發泡劑的種類和用量,可以精確控制發泡材料的密度、硬度等性能。 化學發泡的劣勢: 環境污染:化學發泡過程中使用的化學發泡劑可能產生有害物質,對環境造成污染。 氣泡結構不均勻:化學發泡過程中氣體的產生速度較快,可能導致氣泡結構不均勻,影響材料的工業園區發泡片材海綿