商機詳情 -

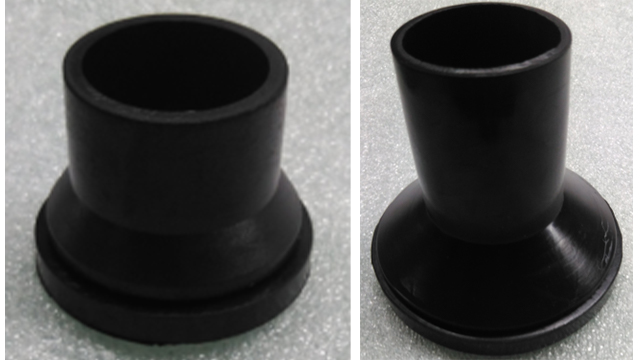

四川減震橡膠制品墊片

橡膠制品風險分析主要涵蓋以下幾個方面:首先,原材料價格波動是橡膠制品行業面臨的主要風險之一。橡膠作為其主要原材料,其價格受國際 經濟形勢、供需關系、氣候變化等多種因素影響,波動頻繁,可能導致生產成本上升或下降,進而影響企業的盈利能力和市場競爭力。其次,環保要求的增加也是橡膠制品行業必須面對的風險。隨著環保意識的提高,各國對環保的要求越來越嚴格,橡膠制品行業作為一個耗能大、排放多的行業,面臨著越來越大的環保壓力。企業需要積極尋求環保技術和新型環保材料,以降低對環境的影響。此外,安全生產風險也是不容忽視的。橡膠制品生產過程中使用的機械設備、化學品等存在工業事故、火災、等風險。企業需要加強安全管理,提高員工安全意識和安全知識,確保工作環境的安全。 ,國際貿易摩擦也可能對橡膠制品行業造成影響。當前國際貿易形勢復雜,貿易摩擦頻發,橡膠制品出口企業可能面臨貿易壁壘、反傾銷等風險。企業需要積極應對,拓展多元化市場,降低對單一市場的依賴。橡膠制品的彈性模量是其力學性能的重要參數之一。四川減震橡膠制品墊片

橡膠制品發白的原因可以歸結為以下幾個方面:配方問題:配方中的成分、促劑、防老劑等物料的配比不合理,導致這些物質在橡膠內部未能完全溶解,隨時間推移逐漸析出到橡膠表面,形成發白現象。這通常與配方設計不當或原材料質量波動有關。工藝操作:生產過程中,煉膠不均、溫度過高、硫化時間不足或溫度控制不當等因素,都可能影響橡膠制品的內部結構和表面質量,導致發白。例如,硫化溫度過高可能導致高分子降解,而硫化溫度過低則可能造成反應不完全,均可能引發噴霜現象。儲存條件:橡膠制品在儲存過程中,如果溫度、濕度或壓力條件不當,也可能導致配合劑在橡膠中的溶解度發生變化,進而析出表面形成發白。特別是在濕度較大的環境中,橡膠中極性大的配合劑對生膠(非極性)的作用減弱,配合劑溶解度下降,更容易發生噴霜。原材料質量:原材料的種類、產地、批次等差異可能導致質量波動,進而影響橡膠制品的性能和外觀。生膠的合成工藝、純度、水分、灰分等因素的變化,都可能對橡膠制品的發白現象產生影響。四川減震橡膠制品墊片橡膠制品的拉伸強度是衡量其質量好壞的重要指標之一。

橡膠制品老化測試屬于老化測試范疇,橡膠老化是指橡膠及制品在加工,儲存和使用過程中,由于受到內外因素的綜合作用引起性能結構發生改變,進而喪失使用價值的現象。表現為龜裂,發粘,硬化,軟化,粉化,變色,長霉等。橡膠屬熱溶熱固性之彈性體,塑料則屬于熱溶冷固性。橡膠因硫化物種類主體不同,其成型固化的溫度范圍,亦有相當的差距,甚至可因氣候改變,室內溫濕度所影響。因此橡膠制成品的生產條件,需隨時做適度的調整,若無,則可能產生制品品質的差異。

橡膠制品加工中常用的助劑在提升產品質量、改善加工性能和保證使用壽命方面起著至關重要的作用。以下是橡膠制品加工中常用的幾類助劑及其特點:硫化體系助劑:硫化劑:作為交聯劑,能將橡膠鏈狀高分子材料轉化為三維立體網狀結構,使其由塑形變為彈性。促進劑:縮短硫化時間、降低硫化溫度,提高生產效率。常見的促進劑包括苯胺、有機堿、噻唑類等。活性劑:增加促進劑活性,縮短硫化時間。使用的是氧化鋅。防護體系助劑:防老劑:抵抗熱、氧、光等因素對橡膠的損害,延長使用壽命。加工型助劑:增塑劑:改善橡膠的流動性和加工性,提高生產效率。防焦劑:防止橡膠在加工過程中過早硫化(焦燒)。潤滑劑、分散劑等:改善橡膠加工過程中的流動性、分散性和脫模性。特種功能性助劑:發泡劑、消泡劑:用于制造具有特殊性能的橡膠制品。著色劑、穩定劑等:賦予橡膠制品特定的顏色和穩定性。天然橡膠和合成橡膠是橡膠制品的兩大主要原料,它們在性能和成本上各有優劣。

橡膠條選購技巧:對于橡膠條的選購其實很簡單,通常將歸納為看、聞、問、切四步。1、看材質與工藝看材質:不同用途橡膠條其材質就是不同,同一種的橡膠條其一般是越清晰越好;看工藝:看橡膠密封條表面是否有毛邊,平整、光滑的技術工藝是否有利于橡膠密封條的安裝。一般消費者可以利用燃燒法下看清其橡膠密封條的材質。2、聞氣味好的橡膠材料的氣味其有著明顯的不同,通常好的橡膠密封條氣味沒有那么大,相反不好的其氣味大,而且不好聞。3、問橡膠產地詳細了解其橡膠原材料與產地,如產地、特性與用途等等問題。4、掂重量一般情況下,其相同材質的橡膠條,其重量是相同的。橡膠制品的耐溫性能決定了其在高溫或低溫環境下的使用范圍。珠海兒童橡膠制品膠管

橡膠制品在醫療領域的應用日益寬泛,如手套、導管等醫療器材。四川減震橡膠制品墊片

發泡橡膠制品的配合是一個復雜而精細的過程,主要涉及以下幾個方面:原材料選擇:以橡膠為基材,根據具體需求選擇天然橡膠、異戊二烯橡膠、丁苯橡膠等不同類型的橡膠。同時,還需選用合適的發泡劑,如氮二甲酰胺、亞硝基等有機發泡劑,或碳酸氫鈉、碳酸氫銨等無機發泡劑,以及硬脂酸、明礬等助發泡劑。硫化體系匹配:硫化體系與發泡體系的匹配是制得性能良好的發泡橡膠制品的關鍵。需確保膠料的硫化過程與發泡劑的分解過程基本同步,或起硫時間稍微提前于發泡時間。補強填充劑:炭黑、白炭黑等補強劑用于改善發泡橡膠制品的強度及挺性;碳酸鈣、陶土等填充劑則用于改善膠料的加工性能及降低成本。用量需控制在合理范圍內,一般為20~40份。增塑劑與防老劑:增塑劑需具備良好的增塑效果、與橡膠相容性好且無毒無臭。防老劑則用于防止橡膠老化,用量需比一般橡膠制品多一些。加工工藝控制:包括生膠的充分塑煉、混煉膠的停放(2~4小時)、溫度控制以及成型方法的選擇(如擠出成型、模壓成型等)。四川減震橡膠制品墊片