商機詳情 -

潮州汽車模內成型注塑多少錢

縮短模內注塑件的成型周期對于提高生產效率至關重要。一方面,可以通過優化模具設計來實現,例如合理設計冷卻水道的布局和直徑,增加冷卻面積,提高模具的冷卻效率,從而減少注塑件在模具內的冷卻時間。另一方面,在注塑工藝參數方面進行調整,如適當提高注塑速度和壓力,但要確保在不產生質量問題的前提下,這樣可以加快塑料熔體的填充過程。采用熱流道系統也是一種有效的方法,它能使塑料始終處于熔融狀態,減少注射料頭的冷卻和清理時間。此外,選擇合適的塑料材料,其具有較快的固化速度和良好的流動性,也有助于縮短成型周期。同時,借助自動化生產設備,如機械手臂進行快速的上下料操作,減少人工干預時間,進一步提升模內注塑件的整體生產效率。冷卻系統科學調整,東莞盟特減少模內成型注塑能源浪費。潮州汽車模內成型注塑多少錢

模內成型注塑行業的發展對專業人才有著特定的需求。既需要精通塑料材料性能、注塑工藝原理和模具設計制造的技術人才,又需要能夠操作和維護先進注塑設備、掌握自動化生產流程的技能人才。在人才培養方面,高校和職業院校逐漸開設相關專業課程和培訓項目,注重理論教學與實踐操作的結合。例如,在材料科學與工程專業中設置模內成型注塑工藝課程,在機械工程專業中加強模具設計與制造方向的教學內容,并通過與企業合作建立實習實訓基地,讓學生在真實的生產環境中積累經驗。同時,企業內部也會開展針對員工的在職培訓,提升員工對新型模內成型注塑技術和設備的掌握程度,以適應行業技術不斷創新和發展的需求,為行業持續發展提供堅實的人才保障。汕尾貼片模內成型注塑廠家東莞盟特的模內成型注塑自動化供料裝置,保障原料持續穩定供應。

在智能家居領域,模內注塑件正推動著產品的創新與升級。例如智能開關面板,采用模內注塑工藝將控制電路、指示燈與塑料外殼一體成型,不提高了產品的密封性和可靠性,還能實現更精致的外觀設計,與家居裝修風格完美融合。智能門鎖的外殼通過模內注塑件制造,可將金屬質感與塑料的成型便利性相結合,同時內置指紋識別模塊、藍牙通信模塊等功能部件,在保證安全性的前提下,提升了用戶操作的便捷性。此外,一些智能家居傳感器的外殼及內部結構也借助模內注塑工藝,實現了小型化、輕量化和多功能化,為智能家居系統的構建提供了關鍵的零部件支持,提升了整個智能家居生態的智能化水平和用戶體驗。

快速模具制造技術為模內成型注塑提供了更靈活高效的模具解決方案。傳統模具制造周期長、成本高,而快速模具制造技術如 3D 打印模具、硅膠模具快速翻制等方法能夠明顯縮短模具開發時間。以 3D 打印模具為例,它可以根據設計模型直接逐層打印出模具的型腔和型芯,無需復雜的機械加工工序。這種結合方式使得模內成型注塑在產品研發階段能夠快速迭代,快速響應市場需求變化。比如在新產品概念驗證階段,企業可以利用快速模具制造技術快速生產出模內成型注塑的樣品,進行功能測試和市場調研,及時調整產品設計,加速產品推向市場的進程。東莞盟特在模內成型注塑醫療產品時,嚴守衛生與安全底線。

在模內注塑件生產過程中,能源回收與利用是節能減排的重要舉措。注塑機在工作過程中會產生大量的余熱,尤其是液壓系統和加熱冷卻系統。通過安裝熱交換器和能量回收裝置,可以將這些余熱回收并用于預熱原材料、加熱生產車間或生活用水等。例如,利用熱交換器將注塑機液壓油的熱量傳遞給進入料筒的塑料顆粒,使其提前升溫,減少料筒加熱所需的能量消耗。在模具冷卻方面,采用循環水冷卻系統時,可將冷卻水中帶走的熱量回收,用于工廠的其他熱需求,如冬季供暖或預熱清洗用水。這種能源回收與利用方式不降低了生產成本,還減少了對環境的能源消耗壓力,符合可持續發展的工業生產理念,對于大規模模內注塑件生產企業具有明顯的經濟效益和環境效益。東莞盟特在模內成型注塑過程中,靈活調整注塑速度以適應不同工藝要求。茂名模內成型注塑報價

東莞盟特的模內成型注塑手機外殼,讓產品在市場上獨具競爭力。潮州汽車模內成型注塑多少錢

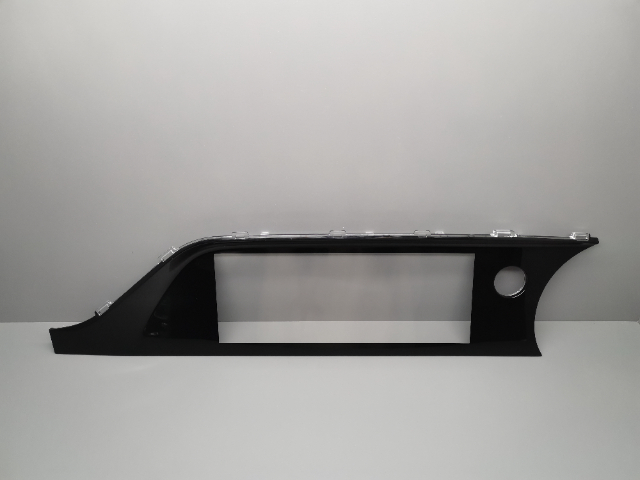

模內成型注塑在眾多行業有著普遍的應用。在汽車行業,用于汽車內飾件如儀表盤、中控臺面板、車門內飾板等的生產,通過模內成型注塑可以將木紋、皮革紋理等裝飾效果與塑料部件完美結合,提升汽車內飾的品質感和豪華感。電子消費領域,手機后蓋、平板電腦外殼等產品采用模內成型注塑工藝可實現絢麗的色彩和獨特的質感,增強產品的市場競爭力。在家電行業,微波爐面板、冰箱門面板等也借助這一工藝實現美觀與功能的統一。隨著材料科學和模具制造技術的不斷進步,模內成型注塑工藝將朝著更高精度、更高速、更多樣化材料應用的方向發展,其應用領域也將不斷拓展,有望在醫療設備、航空航天等對產品質量和性能要求極高的領域得到更普遍的應用,為這些行業的產品創新和升級提供有力的技術支持。潮州汽車模內成型注塑多少錢