商機詳情 -

安徽排風柜潔凈室檢測分析

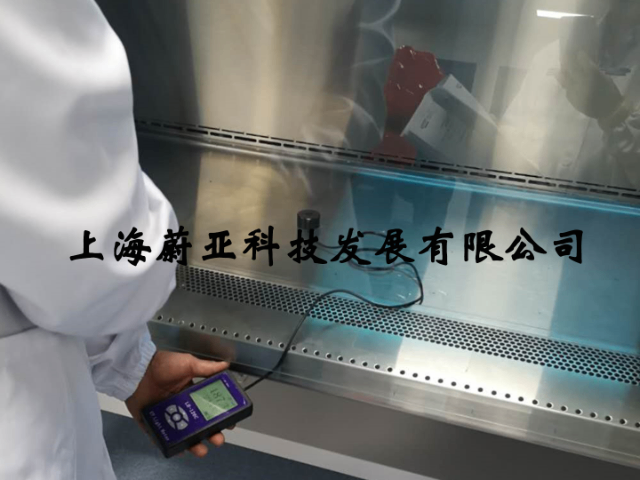

C.1.1檢測目的檢測的目的是確認過濾系統安裝正確,使用過程中無滲漏發生,不要將已裝過濾器系統的檢漏與過濾器出廠時的效率檢測混為一談,過濾器出廠前應經過檢漏雨測試。此項檢測用于驗證過濾系統不存在影響設施潔凈狀況的滲漏;確認過濾系統下風向空氣中懸浮粒子的濃度足夠滿足潔凈室設計潔凈度。C.1.2檢測過程檢測中,在過濾器的上風向注入氣溶膠,在下風向緊靠過濾器的安裝框架的地方掃描,或在風管中的過濾器下風向采樣。檢漏包括濾材、過濾器邊框、密封墊和支撐架在內的整個過濾系統。已裝過濾系統的檢漏只在“空態”或“靜態”下進行,且該項檢測是在新建潔凈室調試時,或現有設施需要再檢測時,或更換了末端過濾器之后進行。非連續運行的潔凈室,可根據生產工藝要求設置值班送風。安徽排風柜潔凈室檢測分析

5.2.2人員進出、材料出入、產品運送及設備、工具搬運的頻繁交錯,不但會彼此干擾、易發生混雜、降低生產效率,并可能會使潔凈室(區)的空氣潔凈度受到影響和氣流受到破壞。因此,在工藝布局時,應充分考慮人員、物料設備,有各自的出入口。人員入口處的凈化設施包括單人吹淋室、多人吹淋室、通道式吹淋室、氣閘室等,具體選用何種形式,需根據潔凈室(區)的空氣潔凈度等級、人員數量、未來發展需求等確定。物料凈化設施包括貨物吹淋室、氣閘室、壓縮空氣吹掃頭等,一般可根據物料種類、包裝方式和潔凈室(區)的空氣潔凈度等級等確定。江蘇微生物潔凈室檢測方法可燃氣體管道、氧氣管道的末端或極高點均應設置放散管。

4.2.2因生產工藝的不同,潔凈廠房內常有多種氣體、液體供應管道,如氫、氧、氮、氬、壓縮空氣和純水、上水等管道,以及電氣管線、凈化空調系統的送回風管和局部排風管等,管線交叉復雜。因此,在進行管線綜合布置時,必須在平面和標高上密切配合,綜合考慮,才能做到安裝、調試、清掃、使用和維修的方便及整齊美觀。對國內已建成的潔凈廠房調研中,了解到為布置各種管道和高效過濾器等一般均設置了技術夾層或技術夾道,大多使用效果良好,但有的新建工程把技術夾層設計得過高是不經濟的。改建工程由于空間較小,管線布置比較緊湊,但如果布置合理,效果也是不錯的。因此,在進行管線綜合布置設計和確定技術夾層層高時,應進行技術經濟比較,做到技術上可靠,經濟上合理。

6.1.1潔凈廠房的建筑平面和空間布局,應根據電子產品發展以及生產工藝改造和擴大生產規模的要求確定。6.1.2潔凈廠房的主體結構宜采用大空間及大跨度柱網,不應采用內墻承重體系。6.1.3潔凈廠房的立面設計應簡潔、明快,并應適應潔凈室(區)的布置要求。潔凈廠房圍護結構的材料選型應滿足保溫、隔熱、防火、防潮、少產塵、易清潔等要求。6.1.4潔凈廠房主體結構的耐久性應與電子產品生產線設備、生產環境控制設施協調,并應具有防火、控制溫度變形和不均勻沉陷性能。廠房變形縫不宜穿越潔凈區。6.1.5設有上技術夾層、下技術夾層的潔凈廠房的建筑平面、空間布局和構造,應滿足產品生產工藝、自動化運輸和公用動力設施安裝和維修的要求。無菌操作間應根據檢驗品種的需要,保持對鄰室的相對正壓或相對負壓,以防止外界污染空氣的流入。

6.1.5設有上技術夾層、下技術夾層的潔凈廠房的建筑平面、空間布局和構造,應滿足產品生產工藝、自動化運輸和公用動力設施安裝和維修的要求。6.1.6設有技術夾層、技術夾道的潔凈廠房,技術夾層、技術夾道的建筑設計應滿足各種風管和各種動力管線安裝和維修的要求。穿越樓層的豎向管線需暗敷時,宜設置技術豎井。技術豎井的形式、尺寸和構造應滿足風管、管線的安裝、檢修和防火要求。6.1.7對兼有一般生產區和潔凈室(區)的綜合性廠房,廠房的平面布局和構造處理,宜避免人流、物流運輸及防火方面對潔凈生產環境帶來不利影響。單向流潔凈室是:氣流以均勻的截面速度,沿著平行流線以單一方向在整個室截面上通過的潔凈室。安徽排風柜潔凈室檢測報告

非單向流潔凈室中都有渦流存在,不適宜用于高潔凈度的潔凈室中,宜用于6~9級的潔凈室中。安徽排風柜潔凈室檢測分析

6.3.4潔凈廠房技術夾層的墻壁和頂棚應滿足使用功能要求,且表面應平整、光滑。位于地下的技術層或技術夾層應采取防水或防潮、防霉措施。6.3.5當潔凈廠房設置外窗時,應采用雙層固定窗,并應有良好的氣密性,同時應采取防結露措施。6.3.6潔凈室(區)門窗、墻壁、頂棚、地面、樓面的設計應符合下列要求:1應滿足使用功能的要求,構造和施工縫隙應采取密閉措施;2頂棚以上的技術層或技術夾層宜設檢修通道,3潔凈室(區)不宜設窗臺;4當地面采用活動地板時,活動地板材質和支撐方式應根據電子產品生產工藝要求選擇。6.3.7用于電子產品生產的潔凈室(區)的墻板和頂棚,宜采用輕質壁板構造。安徽排風柜潔凈室檢測分析