商機詳情 -

合肥不銹鋼鏡面輥

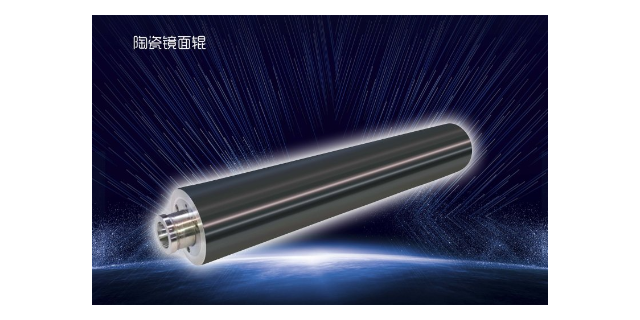

目前陶瓷鏡面輥的國際標準主要包括 ISO 6872(陶瓷材料機械性能測試)、ASTM C1273(陶瓷涂層結合力試驗方法),國內則遵循 GB/T 38105 - 2019《工業陶瓷輥》標準,對材料成分、尺寸精度、表面質量等參數作出明確規定。質量管理體系方面,ISO 9001 認證要求企業建立從原材料入庫到成品出廠的全流程追溯系統,關鍵工序(如涂層制備、研磨拋光)需進行 SPC(統計過程控制),確保過程能力指數 CPK≥1.33。在食品醫藥領域,需額外通過 FDA 21 CFR Part 177.2600(接觸食品的聚合物材料)與 EU 10/2011(食品接觸材料安全標準)認證,證明陶瓷材料的遷移量≤0.1mg/dm2。某外資企業的經驗表明,通過國際標準認證的產品,其市場準入效率提升 40%,客戶信任度明顯增強。東莞浦威諾陶瓷鏡面輥用于珍珠棉加工,產品表面光潔。合肥不銹鋼鏡面輥

陶瓷鏡面輥的制造工藝極為復雜且精細。首先是輥芯的加工,通常選用高強度合金鋼作為輥芯材料,通過精密車削、磨削等工藝,確保輥芯的尺寸精度和圓度。例如,輥芯的圓度誤差需控制在 0.01mm 以內,以保證后續陶瓷涂層的均勻性。接著進行陶瓷涂層的制備,常見方法有等離子噴涂和化學氣相沉積(CVD)。等離子噴涂通過將陶瓷粉末加熱至熔融狀態后高速噴射到輥芯表面,形成牢固的涂層,涂層厚度一般在 0.1 - 0.5mm。CVD 法則是利用氣態化合物在高溫下分解,使陶瓷材料在輥芯表面沉積生長,這種方法制備的涂層與輥芯結合力更強,結構更致密。涂層完成后,還需經過多道精密研磨工序,使用金剛石磨具逐步降低表面粗糙度,得以實現鏡面效果,整個制造過程對設備精度和操作人員技能要求極高。鄭州鏡面輥廠家東莞浦威諾陶瓷鏡面輥在光伏硅片切割中,表面微凸結構提升切割精度,減少硅片劃傷。

企業在選擇無溶劑復合機鏡面輥時,需綜合考慮多個要點。首先是鏡面輥的尺寸規格,要根據無溶劑復合機的型號和生產需求,選擇合適直徑和長度的鏡面輥,確保鏡面輥能夠與設備完美適配。其次是鏡面輥的表面質量,包括表面粗糙度、硬度和耐磨性等指標。對于復合精度要求高的產品,應選擇表面粗糙度低、硬度高且耐磨性好的鏡面輥。此外,鏡面輥的材質也是重要的選型因素,要根據所使用的無溶劑膠水和薄膜材料的特性,選擇具有良好耐化學腐蝕性的材質。還需考慮鏡面輥的生產廠家和售后服務,選擇像浦威諾公司這樣具有豐富生產經驗和完善售后服務的供應商,以保證鏡面輥的質量和使用過程中的技術支持。

借助 ANSYS 等有限元軟件,可對陶瓷鏡面輥的力學性能進行仿真分析。在輥體結構設計階段,模擬不同載荷(0 - 50kN)下的應力分布,優化輥芯壁厚與涂層厚度,確保應力≤材料強度的 70%。熱分析模塊可計算高溫工況下的溫度場分布,指導冷卻通道設計,使輥面溫度均勻性誤差≤±1℃。疲勞分析功能預測輥體在循環載荷下的壽命,通過改進過渡圓角設計(R≥5mm),將疲勞裂紋萌生周期延長 3 倍以上。某輥體制造商的研發數據顯示,有限元分析使產品設計周期縮短 40%,物理樣機測試次數減少 60%,研發成本明顯降低。浦威諾的鏡面輥,讓生產更上一層樓。

陶瓷鏡面輥的主要能源自其材料體系的科學設計,主要涵蓋氧化鋁(Al?O?)、碳化硅(SiC)、氮化硅(Si?N?)等高性能陶瓷。氧化鋁陶瓷以高硬度(HRA 85 - 90)和良好耐高溫性(≤1400℃)為特征,其耐磨性是普通碳鋼的 20 倍以上,適用于高負載、強摩擦的工況,如造紙涂布輥在漿料沖擊下的長期穩定運行。碳化硅陶瓷則憑借優異的導熱性能(熱導率 120 - 490 W/m?K),成為光伏玻璃退火、鋰電池極片涂布等溫度敏感型工藝的首要選擇材料,其導熱效率是不銹鋼的 3 - 5 倍,可實現 ±1℃的溫度均勻性控制。氮化硅陶瓷以低摩擦系數(0.05 - 0.1)和優異耐腐蝕性見長,在食品包裝膜、醫用導管等衛生要求嚴苛的生產中,能避免材料黏連與化學污染,滿足 FDA 等國際安全標準。不同材料的選擇需結合工況參數,如壓力、溫度、接觸介質等,通過材料力學性能、熱物理性能與化學穩定性的協同優化,實現輥體性能的準確匹配。專業的浦威諾,生產專業的鏡面輥。重慶不銹鋼鏡面輥廠家定制

精湛工藝的浦威諾鏡面輥,值得擁有。合肥不銹鋼鏡面輥

無溶劑復合機鏡面輥的創新設計方向朝著智能化、多功能化發展。在智能化方面,可在鏡面輥內部集成傳感器,實時監測鏡面輥的溫度、壓力、磨損等狀態信息,并將數據傳輸到設備控制系統,實現鏡面輥運行狀態的智能監控和故障預警。多功能化設計則體現在鏡面輥表面處理工藝的創新上,通過采用特殊的涂層技術,使鏡面輥同時具備多種性能,如高耐磨性、高耐化學腐蝕性和良好的自清潔性等,減少鏡面輥的維護頻率和成本。此外,還可對鏡面輥的結構進行優化設計,使其更便于安裝和拆卸,提高設備的維護效率,為無溶劑復合機的高效運行提供保障。合肥不銹鋼鏡面輥