商機(jī)詳情 -

寧波發(fā)動(dòng)機(jī)動(dòng)力總成測試系統(tǒng)供應(yīng)商

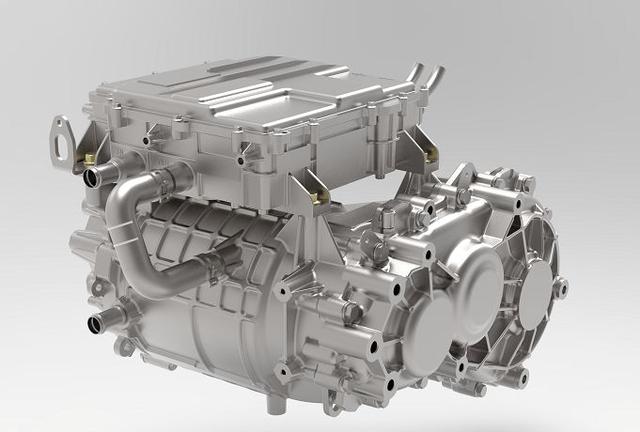

案例二:電動(dòng)汽車動(dòng)力總成效率提升測試一家電動(dòng)汽車制造商為了提高車輛的續(xù)航里程,對(duì)動(dòng)力總成進(jìn)行了測試。首先,在實(shí)驗(yàn)室中對(duì)電池組進(jìn)行充放電循環(huán)測試,分析電池的能量密度和損耗情況。對(duì)于電機(jī)部分,進(jìn)行了不同轉(zhuǎn)速和扭矩下的效率測試,尋找比較好的工作點(diǎn)。然后,通過計(jì)算機(jī)模擬,優(yōu)化動(dòng)力系統(tǒng)的控制策略,如電機(jī)的扭矩輸出曲線和能量回收策略。**終,經(jīng)過測試和改進(jìn),車輛的續(xù)航里程得到了提升,滿足了市場對(duì)長續(xù)航電動(dòng)汽車的需求。動(dòng)力總成測試測得的振動(dòng)信號(hào),通過信號(hào)轉(zhuǎn)換,可將時(shí)域譜轉(zhuǎn)換成基于轉(zhuǎn)速同步化的階次譜,便于故障分析。寧波發(fā)動(dòng)機(jī)動(dòng)力總成測試系統(tǒng)供應(yīng)商

測試成本高昂:動(dòng)力總成測試需要投入大量的設(shè)備、人力和時(shí)間成本,對(duì)于一些小型或新興的汽車制造商來說可能難以承受。測試周期長:由于動(dòng)力總成結(jié)構(gòu)復(fù)雜、測試項(xiàng)目繁多,整個(gè)測試周期可能較長,影響產(chǎn)品的上市時(shí)間和市場響應(yīng)速度。測試標(biāo)準(zhǔn)不統(tǒng)一:目前市場上存在多種動(dòng)力總成測試標(biāo)準(zhǔn)和方法,不同國家和地區(qū)的標(biāo)準(zhǔn)可能存在差異,導(dǎo)致測試結(jié)果難以直接比較和評(píng)估。測試設(shè)備依賴性強(qiáng):高精度的動(dòng)力總成測試依賴于先進(jìn)的測試設(shè)備和儀器,這些設(shè)備的維護(hù)和更新成本也相對(duì)較高。智能動(dòng)力總成測試技術(shù)規(guī)范動(dòng)力總成是汽車的關(guān)鍵部件之一,其性能和質(zhì)量直接影響到汽車的整體性能和用戶體驗(yàn),需要進(jìn)行耐久性測試。

電驅(qū)動(dòng)總成耐久試驗(yàn)早期故障診斷主要依賴于對(duì)電驅(qū)動(dòng)總成系統(tǒng)進(jìn)行耐久性測試,?通過監(jiān)控和分析測試過程中的數(shù)據(jù),?以早期發(fā)現(xiàn)并診斷潛在故障。?這一過程涉及多個(gè)技術(shù)和方法,?包括階次分析、?傅里葉變換等,?旨在提高新能源汽車電驅(qū)動(dòng)系統(tǒng)的可靠性和安全性。?在電驅(qū)動(dòng)總成耐久試驗(yàn)中,?早期故障診斷的關(guān)鍵在于對(duì)測試數(shù)據(jù)的細(xì)致分析和解釋。?這包括對(duì)齒輪嚙合、?軸承運(yùn)轉(zhuǎn)等機(jī)械部件的監(jiān)控,?通過監(jiān)測這些部件的振動(dòng)、?聲音等物理參數(shù),?可以及時(shí)發(fā)現(xiàn)異常,?如齒輪故障、?軸承損壞等。?這些故障通常表現(xiàn)為特定的頻率模式,?如主頻遞增規(guī)律及邊頻現(xiàn)象,?通過分析這些頻率模式,?可以準(zhǔn)確診斷故障類型和位置。?

重型卡車動(dòng)力總成耐久性測試一款重型卡車的動(dòng)力總成在投入市場前,經(jīng)歷了嚴(yán)苛的耐久性測試。車輛在滿載狀態(tài)下,在專門設(shè)計(jì)的耐久性測試跑道上連續(xù)行駛數(shù)萬公里,模擬各種惡劣路況和高負(fù)載工況。測試過程中,定期對(duì)發(fā)動(dòng)機(jī)、變速器和傳動(dòng)軸等關(guān)鍵部件進(jìn)行拆解檢查,分析磨損情況和潛在的故障隱患。經(jīng)過長時(shí)間的測試和改進(jìn),確保了動(dòng)力總成能夠在長期**度使用中保持穩(wěn)定可靠的性能。經(jīng)過多輪測試和優(yōu)化,這款發(fā)動(dòng)機(jī)在性能和可靠性方面都達(dá)到了預(yù)期目標(biāo),成功投入量產(chǎn)。動(dòng)力總成測試的主要目的是評(píng)估動(dòng)力總成的性能和質(zhì)量,包括動(dòng)力輸出、燃油消耗、傳動(dòng)效率、噪聲振動(dòng)等方面。

早期故障檢測的挑戰(zhàn)數(shù)據(jù)處理與算法優(yōu)化:隨著傳感器技術(shù)的不斷發(fā)展,數(shù)據(jù)量急劇增加,如何高效處理這些數(shù)據(jù)并優(yōu)化算法以提高故障檢測的準(zhǔn)確性和效率是一個(gè)重要挑戰(zhàn)。復(fù)雜性與多樣性:動(dòng)力總成系統(tǒng)結(jié)構(gòu)復(fù)雜,涉及多個(gè)部件和子系統(tǒng),且不同車型的動(dòng)力總成系統(tǒng)存在差異,這增加了早期故障檢測的復(fù)雜性和難度。測試環(huán)境與條件:實(shí)際測試環(huán)境與條件往往與理想狀態(tài)存在差異,如何確保測試結(jié)果的準(zhǔn)確性和可靠性是另一個(gè)挑戰(zhàn)。動(dòng)力總成測試中的早期故障檢測是確保汽車產(chǎn)品質(zhì)量和可靠性的關(guān)鍵環(huán)節(jié)。動(dòng)力總成測試室內(nèi)試驗(yàn)通常在專門的試驗(yàn)臺(tái)上進(jìn)行,如發(fā)動(dòng)機(jī)試驗(yàn)臺(tái)、傳動(dòng)系統(tǒng)試驗(yàn)臺(tái)等,。智能動(dòng)力總成測試技術(shù)規(guī)范

動(dòng)力總成測試,可以驗(yàn)證動(dòng)力總成是否滿足設(shè)計(jì)要求,發(fā)現(xiàn)潛在的問題,并提出改進(jìn)意見和建議。寧波發(fā)動(dòng)機(jī)動(dòng)力總成測試系統(tǒng)供應(yīng)商

1.確保性能和可靠性:檢測動(dòng)力總成在不同工況下的輸出功率、扭矩、轉(zhuǎn)速等性能參數(shù),以確保其能夠滿足設(shè)計(jì)要求和實(shí)際使用需求。同時(shí),通過長時(shí)間的測試來驗(yàn)證其可靠性,提前發(fā)現(xiàn)可能存在的故障和缺陷。例如,在新車型開發(fā)過程中,對(duì)動(dòng)力總成進(jìn)行數(shù)千小時(shí)的耐久性測試,模擬各種極端路況和使用條件,以保證車輛在上市后的長期穩(wěn)定運(yùn)行。2.優(yōu)化燃油經(jīng)濟(jì)性:通過測試不同的工作模式和參數(shù)設(shè)置,尋找**節(jié)能的運(yùn)行方案,提高燃油利用效率。比如,調(diào)整發(fā)動(dòng)機(jī)的點(diǎn)火時(shí)機(jī)、噴油量以及變速器的換擋策略,來降低燃油消耗。寧波發(fā)動(dòng)機(jī)動(dòng)力總成測試系統(tǒng)供應(yīng)商

擴(kuò)展資料

動(dòng)力總成測試熱門關(guān)鍵詞

動(dòng)力總成測試企業(yè)商機(jī)

- . 發(fā)動(dòng)機(jī)動(dòng)力總成測試技術(shù)

- . 上海自主研發(fā)動(dòng)力總成測試價(jià)格

- . 杭州自主研發(fā)動(dòng)力總成測試系統(tǒng)供應(yīng)商

- . 溫州動(dòng)力總成測試生產(chǎn)廠家

- . 常州減速機(jī)動(dòng)力總成測試設(shè)備

- . 寧波發(fā)動(dòng)機(jī)動(dòng)力總成測試系統(tǒng)供應(yīng)商

- . 南通變速箱動(dòng)力總成測試設(shè)備

- . 常州NVH動(dòng)力總成測試早期故障

- . 寧波動(dòng)力總成測試測試臺(tái)

- . 常州減速機(jī)動(dòng)力總成測試特點(diǎn)

動(dòng)力總成測試行業(yè)新聞

- . 南京動(dòng)力總成測試供應(yīng)商

- . 寧波國產(chǎn)動(dòng)力總成測試方法

- . 常州變速箱動(dòng)力總成測試供應(yīng)商家

- . 嘉興基于AI技術(shù)的動(dòng)力總成測試技術(shù)

- . 寧波基于AI技術(shù)的動(dòng)力總成測試早期故障

- . 國產(chǎn)動(dòng)力總成測試特點(diǎn)

- . 常州電機(jī)動(dòng)力總成測試早期故障

- . 寧波新一代動(dòng)力總成測試系統(tǒng)

- . 上海新一代動(dòng)力總成測試系統(tǒng)供應(yīng)商

- . 電動(dòng)汽車動(dòng)力總成測試方法

-

寧波電動(dòng)汽車動(dòng)力總成測試試驗(yàn)

-

常州NVH動(dòng)力總成測試技術(shù)

-

上海動(dòng)力總成測試標(biāo)準(zhǔn)

-

杭州電動(dòng)汽車動(dòng)力總成測試技術(shù)

-

上海自主研發(fā)動(dòng)力總成測試供應(yīng)商

-

無錫發(fā)動(dòng)機(jī)動(dòng)力總成測試技術(shù)規(guī)范

-

嘉興電動(dòng)汽車動(dòng)力總成測試系統(tǒng)

-

杭州渦輪增壓器動(dòng)力總成測試方法

-

上海減速機(jī)動(dòng)力總成測試技術(shù)規(guī)范

-

無錫NVH動(dòng)力總成測試設(shè)備