商機詳情 -

變速箱異響檢測技術規范

異音下線檢測在實際生產線上的實現,主要依賴于先進的傳感器技術、信號處理技術以及機器學習算法。以下是該方法在實際生產線上實現的具體步驟和要點:一、系統組成異音下線檢測系統通常由硬件和軟件兩部分組成:硬件部分:包括傳感器(如麥克風、振動傳感器、加速度計等)、數據采集設備、以及可能的隔聲或吸聲裝置。這些硬件被巧妙地布置在生產線的關鍵節點,以捕捉產品在工作過程中產生的聲音和振動信號。軟件部分:包括信號處理模塊、特征提取模塊、機器學習模型以及用戶界面等。軟件部分負責接收硬件采集的數據,進行預處理、特征提取和異常檢測,并將檢測結果以直觀的方式展示給操作人員。生線產異音異響下線測試測試要求進行穩健、自動和快速統一管理復合產品類型、多測試產線以及復雜測試步驟。變速箱異響檢測技術規范

在車輛或機械系統中,多個部位都可能產生異響,這些異響往往與部件的磨損、松動、損壞或設計缺陷有關。以下是一些容易產生異響檢測的主要部位:發動機:發動機是車輛的心臟,其內部包含許多高速旋轉和相互摩擦的部件。當氣門、汽缸、活塞、曲軸等部件出現故障或磨損時,可能會產生嘶鳴聲、爆響、敲擊聲等異響。高溫燒煤聲可能表明發動機內部存在燃燒不充分或排氣系統問題。傳動系統:變速器:變速器在換擋或運行時可能因齒輪磨損、軸承故障等原因產生磨擦聲、回轉聲或滴落聲等異響。傳動軸和萬向節:這些部件在傳遞動力時,如果潤滑不良或磨損嚴重,也可能產生異響檢測。變速箱異響檢測技術規范異音異響檢測設備能夠幫助您提升產品的聲音品質,增強用戶體驗和滿意度。

確保檢測環境安靜:避免外部噪音對檢測結果產生干擾。遵循正確的檢測流程和操作方法:確保數據的準確性和可靠性。持續改進:通過記錄和分析監測數據,不斷優化檢測系統的性能和準確性。四、應用效果異音下線檢測系統的應用可以顯著提高生產線的檢測效率和準確性,降低產品的返修率和客戶投訴率。同時,該系統還可以為制造商提供寶貴的產品質量數據,為后續的生產過程調整和優化提供依據。綜上所述,異音下線檢測在實際生產線上的實現需要綜合考慮硬件部署、數據采集、信號處理、機器學習模型訓練以及結果展示等多個方面。通過不斷優化和完善這些環節,可以確保檢測系統的穩定性和準確性,為產品質量保駕護航。

什么是聲學、振動、異音、異響生產下線檢測系統?它是安裝在生產下線測試臺架上的測量系統,通過盡可能地模擬產品的實際工況,從而獲得產品在接近真實工況下的NVH外特性,據此對產品的NVH表現進行聲學質量評估和判斷。產線下線測試要求不同于研發實驗室測試或者整車測試:與生產線控制端進行實時通信溝通復雜生產環境中進行穩健、自動和快速的測量統一管理復合產品類型、多測試產線以及復雜測試步驟質量關鍵的相關值、合格/不合格限值評估。異響檢測的目的在于及時發現并解決潛在的質量問題,提高產品的可靠性和耐用性。

高精度檢測:異響檢測設備通常配備高精度的聲學傳感器,能夠實時采集并分析產品發出的聲音信號,從而準確識別出異響的位置和原因。這種高精度檢測能力有助于發現潛在的問題,避免產品因異響而導致的性能下降或安全隱患。高效性:相比傳統的人工檢測,異響檢測設備具有更高的檢測效率。它可以在短時間內對大量產品進行檢測,**提高了生產效率和檢測速度。客觀性:異響檢測設備的檢測結果不受環境噪聲和操作人員主觀因素的影響,保證了檢測結果的客觀性和準確性。這有助于企業制定更加科學的生產工藝和質量控制標準。異響異音問題往往是產品品質的絆腳石,會影響用戶對產品的滿意度和忠誠度,保障產品的品質和聲學性能。變速箱異響檢測技術規范

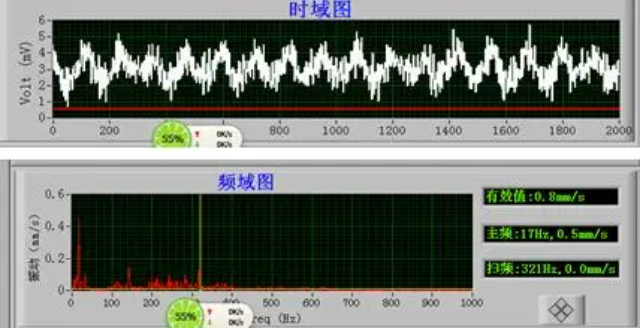

在實際駕駛條件下,使用專門的測試儀器(如聲級計、頻譜分析儀等)對電動汽車的異響聲音進行檢測。變速箱異響檢測技術規范

異響檢測在NVH(Noise、Vibration、Harshness,即噪聲、振動與聲振粗糙度)領域是一個重要的環節,它直接關系到汽車或其他機械系統的乘坐舒適性和整體性能。以下是關于異響檢測NVH的詳細分析:一、異響檢測的重要性異響是指車輛或機械系統在運行過程中產生的異常噪音或聲音,這些聲音可能來源于發動機、傳動系統、懸掛系統、制動系統等多個部位。異響不僅會影響乘坐的舒適性,還可能是潛在故障的前兆,因此及時準確地檢測并排除異響對于保障車輛的安全性和可靠性至關重要。變速箱異響檢測技術規范