商機(jī)詳情 -

工商業(yè)儲(chǔ)能BMS電池管理系統(tǒng)工作原理

BMS的未來(lái)將圍繞高精度、智能化、安全可靠三大主要方向演進(jìn),市場(chǎng)需求與技術(shù)突破的雙輪驅(qū)動(dòng)下BMS的發(fā)展前景分析:其市場(chǎng)規(guī)模和技術(shù)價(jià)值將持續(xù)攀升。同時(shí),隨著電池技術(shù)迭代(如固態(tài)電池)和能源創(chuàng)新的深化,BMS將從“幕后”走向“臺(tái)前”,成為新能源生態(tài)系統(tǒng)的主要樞紐。電池管理系統(tǒng)(BMS,Battery Management System)作為新能源領(lǐng)域的主要技術(shù)之一,隨著電動(dòng)汽車、儲(chǔ)能系統(tǒng)、消費(fèi)電子等行業(yè)的快速發(fā)展,其技術(shù)前景和市場(chǎng)潛力備受關(guān)注。BMS兩輪電動(dòng)車鋰電池保護(hù)板分為硬件板與軟件板。工商業(yè)儲(chǔ)能BMS電池管理系統(tǒng)工作原理

SOC的重要性是防止電池?fù)p壞:將SOC保持在20%至80%之間,電動(dòng)汽車BMS可防止電池過度磨損,延長(zhǎng)SOH、容量和運(yùn)行壽命。BMS還依靠準(zhǔn)確的SOC讀數(shù)來(lái)降低電池單元因完全充電和深度放電而受損的風(fēng)險(xiǎn)。性能優(yōu)化:電動(dòng)汽車電池在特定的SOC范圍內(nèi)運(yùn)行時(shí)可實(shí)現(xiàn)較好性能。盡管根據(jù)電池化學(xué)成分和設(shè)計(jì)的不同,這些范圍也會(huì)有所不同,但大多數(shù)電動(dòng)汽車電池都能在20%至80%,SOC范圍內(nèi)實(shí)現(xiàn)高效的電力傳輸和強(qiáng)勁的加速性能。估算行駛里程:SOC直接影響電動(dòng)汽車的行駛里程,這對(duì)有效和安全的行程規(guī)劃至關(guān)重要。優(yōu)化能效:精確的SOC測(cè)量可較大限度地減少能源浪費(fèi),同時(shí)較大限度地利用再生制動(dòng)延長(zhǎng)行駛里程。確保充電安全:BMS利用SOC讀數(shù)來(lái)調(diào)節(jié)電動(dòng)汽車電池的充電速率,采用涓流充電和受控快速充電等技術(shù)來(lái)保護(hù)電池壽命。它還能在動(dòng)態(tài)充電曲線的引導(dǎo)下,確保單個(gè)電池的均衡充電,從而優(yōu)化調(diào)整電流和電壓,保持電池健康并防止過度充電。如何BMS智能云平臺(tái)如果對(duì)基本功能的要求較高,且成本預(yù)算較為有限,BMS硬件保護(hù)板是一個(gè)不錯(cuò)的選擇。

電池保護(hù)板的自身參數(shù),比如自耗電分為工作自耗電和靜態(tài)(睡眠)自耗電,保護(hù)板自耗電的電流一般是ua級(jí)別。工作自耗電電流較大,主要為保護(hù)芯片、mos驅(qū)動(dòng)等消耗。保護(hù)板的自耗電太大會(huì)過多消耗電池電量,如果長(zhǎng)時(shí)間擱置的電池,保護(hù)板自耗電可能導(dǎo)致電池虧電、自耗電和內(nèi)阻等,他們不起保護(hù)作用,但是對(duì)電池的性能是有影響的。保護(hù)板的主回路內(nèi)阻也是一個(gè)很重要的參數(shù),保護(hù)板的主回路內(nèi)阻主要來(lái)源于pcb板上鋪設(shè)阻值,mos的阻值(主要)和分流電阻的阻值。在保護(hù)板進(jìn)行充放電時(shí),特別是mos部分,會(huì)產(chǎn)生大量的熱,因此一般保護(hù)板的mos上都需要貼一大塊的鋁片用于導(dǎo)熱和散熱。除了這些基本功能以外,為了使用不同的應(yīng)用場(chǎng)景個(gè)需求,保護(hù)板還有各種各樣的附加功能(如均衡功能),特別是帶軟件的保護(hù)板,功能更是異常豐富,比如藍(lán)牙、wifi、GPS、串口、CAN等應(yīng)有盡有,再高階一點(diǎn),就成了電池管理系統(tǒng)了(BMS)。

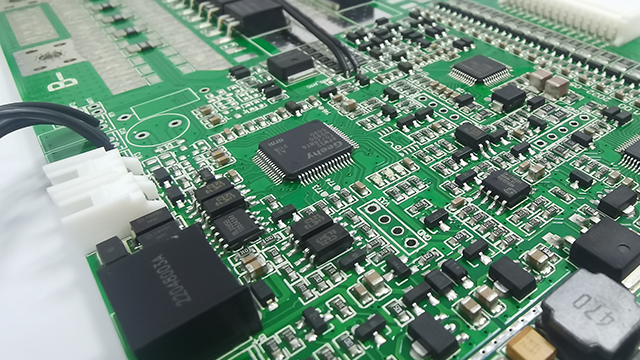

BMS系統(tǒng)硬件架構(gòu)與組:件硬件層主控單元(MCU):負(fù)責(zé)算法執(zhí)行,如TI的C2000系列、NXP S32K。模擬前端(AFE):高精度采集電芯電壓(如ADI LTC6813,支持18串監(jiān)測(cè))。執(zhí)行單元:包含繼電器、熔斷器、MOSFET等,響應(yīng)保護(hù)指令。結(jié)構(gòu)設(shè)計(jì)線束布局:采用耐高溫硅膠線(-40℃~200℃),降低阻抗與EMI干擾。散熱設(shè)計(jì):鋁制殼體結(jié)合導(dǎo)熱硅脂,熱傳導(dǎo)系數(shù)≥5W/m·K。電池組集成電芯成組:通過激光焊接或超聲波焊連接鎳片,內(nèi)阻≤0.5mΩ。模塊化設(shè)計(jì):支持48V/72V低壓平臺(tái)或800V高壓快充架構(gòu),兼容方形/圓柱/軟包電芯。通過監(jiān)測(cè)電池組的運(yùn)行參數(shù)和狀態(tài),結(jié)合故障診斷算法,及時(shí)發(fā)現(xiàn)并確認(rèn)電池組的故障。

在儲(chǔ)能系統(tǒng)中,儲(chǔ)能電池只與高壓儲(chǔ)能變流器交互,變流器從交流電網(wǎng)取電,給電池組充電,或者電池組給變流器供電,電能通過變流器轉(zhuǎn)換到交流電網(wǎng)。儲(chǔ)能系統(tǒng)的通信、電池管理系統(tǒng)主要與變流器和儲(chǔ)能電站調(diào)度系統(tǒng)有信息交互關(guān)系。另一方面,電池管理系統(tǒng)向變流器發(fā)送重要狀態(tài)信息,確定高壓電力交互狀況,另一方面,電池管理系統(tǒng)向儲(chǔ)能電站的調(diào)度系統(tǒng)PCS發(fā)送較詳盡的監(jiān)視信息。電動(dòng)汽車BMS在高壓下與電動(dòng)機(jī)和充電機(jī)有能量交換關(guān)系的通信方面,與充電機(jī)在充電過程中有信息交互,在所有應(yīng)用過程中與整車控制器有較詳細(xì)的信息交互。一般來(lái)說(shuō),鋰電池保護(hù)板會(huì)根據(jù)不同電池而設(shè)定不同的充放電電壓,防止出現(xiàn)電壓過高或過低的情況。軟件BMS保護(hù)板

BMS電池保護(hù)板是鋰離子電池組的"大腦"。工商業(yè)儲(chǔ)能BMS電池管理系統(tǒng)工作原理

被動(dòng)均衡主要依賴于電阻放電方式,將電壓較高的電池中的電量以熱能的形式釋放,從而為其他電池創(chuàng)造更多的充電時(shí)間。整個(gè)系統(tǒng)的電量受限于容量較小的電池。在充電過程中,鋰電池通常設(shè)有一個(gè)上限保護(hù)電壓值,一旦某一串電池達(dá)到此值,鋰電池保護(hù)板便會(huì)切斷充電回路,停止充電。被動(dòng)均衡的優(yōu)點(diǎn)是成本低廉且電路設(shè)計(jì)相對(duì)簡(jiǎn)單,但其缺點(diǎn)在于只基于較低電池殘余量進(jìn)行均衡,無(wú)法提升殘量較少的電池容量,且均衡過程中釋放的熱量完全被浪費(fèi)了。工商業(yè)儲(chǔ)能BMS電池管理系統(tǒng)工作原理