商機(jī)詳情 -

上海狀態(tài)異響檢測控制策略

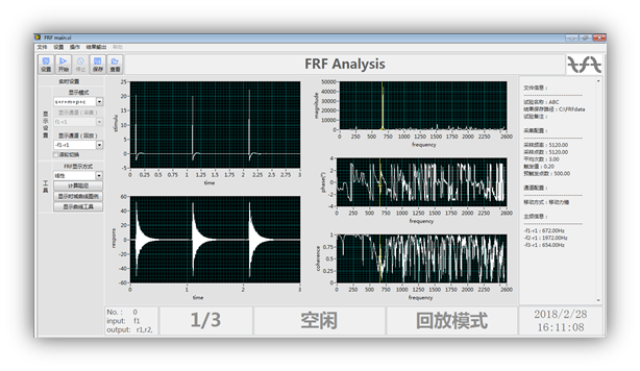

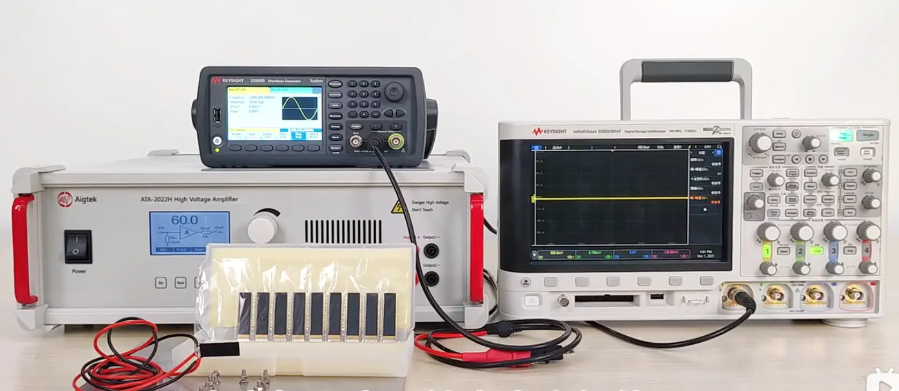

在電機(jī)電驅(qū)生產(chǎn)過程中,下線檢測是確保產(chǎn)品質(zhì)量的***一道關(guān)卡。而異音異響作為電機(jī)電驅(qū)常見的質(zhì)量問題之一,其檢測的準(zhǔn)確性和可靠性至關(guān)重要。自動(dòng)檢測技術(shù)的出現(xiàn),為解決這一問題提供了高效、精細(xì)的解決方案。自動(dòng)檢測系統(tǒng)通過在電機(jī)電驅(qū)的關(guān)鍵部位安裝多個(gè)傳感器,構(gòu)建起一個(gè)***的監(jiān)測網(wǎng)絡(luò)。這些傳感器能夠同時(shí)采集電機(jī)電驅(qū)運(yùn)行時(shí)的聲音、振動(dòng)、溫度等多種參數(shù)。在數(shù)據(jù)采集過程中,系統(tǒng)采用了先進(jìn)的抗干擾技術(shù),確保采集到的數(shù)據(jù)不受外界環(huán)境因素的影響。采集到的數(shù)據(jù)經(jīng)過復(fù)雜的算法處理后,被轉(zhuǎn)化為直觀的圖表和數(shù)據(jù)報(bào)表,方便檢測人員進(jìn)行分析和判斷。通過對(duì)這些數(shù)據(jù)的綜合分析,自動(dòng)檢測系統(tǒng)能夠準(zhǔn)確判斷電機(jī)電驅(qū)是否存在異音異響問題,并確定問題的嚴(yán)重程度和可能的原因。這種多參數(shù)融合的自動(dòng)檢測方式,**提高了檢測的準(zhǔn)確性和全面性,為企業(yè)生產(chǎn)出高質(zhì)量的電機(jī)電驅(qū)產(chǎn)品提供了有力保障。異響下線檢測技術(shù)通過傳感器布置與先進(jìn)算法,能快速捕捉車輛下線時(shí)細(xì)微異常聲響,發(fā)現(xiàn)潛在故障隱患。上海狀態(tài)異響檢測控制策略

電機(jī)電驅(qū)異音異響的下線自動(dòng)檢測技術(shù),是保障產(chǎn)品質(zhì)量和提升企業(yè)生產(chǎn)效率的重要手段。在實(shí)際應(yīng)用中,自動(dòng)檢測系統(tǒng)能夠與企業(yè)的生產(chǎn)管理系統(tǒng)無縫對(duì)接,實(shí)現(xiàn)數(shù)據(jù)的實(shí)時(shí)共享和交互。當(dāng)電機(jī)電驅(qū)完成下線檢測后,檢測系統(tǒng)自動(dòng)將檢測結(jié)果上傳至生產(chǎn)管理系統(tǒng),生產(chǎn)管理人員可以通過電腦或移動(dòng)終端實(shí)時(shí)查看檢測數(shù)據(jù)和產(chǎn)品質(zhì)量信息。如果發(fā)現(xiàn)某個(gè)批次的電機(jī)電驅(qū)存在較多的異音異響問題,生產(chǎn)管理人員能夠及時(shí)調(diào)整生產(chǎn)工藝和參數(shù),采取相應(yīng)的改進(jìn)措施。同時(shí),自動(dòng)檢測系統(tǒng)還可以根據(jù)生產(chǎn)管理系統(tǒng)下達(dá)的任務(wù)指令,自動(dòng)調(diào)整檢測參數(shù)和檢測流程,以適應(yīng)不同型號(hào)和規(guī)格的電機(jī)電驅(qū)檢測需求。這種智能化的生產(chǎn)管理模式,使得企業(yè)能夠更加高效地組織生產(chǎn),提高產(chǎn)品質(zhì)量,增強(qiáng)市場競爭力。電力異響檢測特點(diǎn)采用先進(jìn)的降噪算法,在復(fù)雜背景音下,提取產(chǎn)品運(yùn)行聲音特征,完成異響下線的檢測。

某**汽車制造企業(yè)在檢測一款新車型時(shí),發(fā)現(xiàn)車輛在怠速狀態(tài)下,發(fā)動(dòng)機(jī)艙內(nèi)傳出輕微但持續(xù)的異常聲響。傳統(tǒng)聽診方式下,檢測人員由于車間環(huán)境嘈雜,難以精細(xì)定位聲音來源。引入聲學(xué)成像設(shè)備后,設(shè)備迅速將聲音信息轉(zhuǎn)化為可視化圖像。檢測人員從圖像中清晰看到,在發(fā)動(dòng)機(jī)的進(jìn)氣歧管附近出現(xiàn)了一個(gè)明顯的聲音熱點(diǎn)區(qū)域。經(jīng)過進(jìn)一步拆解檢查,發(fā)現(xiàn)是進(jìn)氣歧管的一個(gè)固定卡扣松動(dòng),導(dǎo)致在發(fā)動(dòng)機(jī)運(yùn)行時(shí)產(chǎn)生振動(dòng)并發(fā)出異響。得益于聲學(xué)成像技術(shù),不僅快速定位了問題,還避免了因反復(fù)排查對(duì)其他部件造成不必要損耗,**提高了檢測效率與準(zhǔn)確性。即使是被其他聲音掩蓋的微弱異響,在聲學(xué)成像技術(shù)下也難以遁形,讓異響定位更加精細(xì)高效。

汽車變速器的異響下線檢測也是不容忽視的環(huán)節(jié)。當(dāng)車輛在換擋過程中,變速器傳出 “咔咔” 聲,這可能是同步器故障所致。同步器在換擋時(shí)負(fù)責(zé)使不同轉(zhuǎn)速的齒輪實(shí)現(xiàn)平穩(wěn)嚙合,若其磨損或損壞,就無法有效完成同步動(dòng)作,進(jìn)而產(chǎn)生異響。在檢測變速器異響時(shí),檢測人員會(huì)在車輛運(yùn)行狀態(tài)下,模擬各種換擋工況,觀察異響出現(xiàn)的時(shí)機(jī)和規(guī)律。變速器異響不僅影響駕駛體驗(yàn),還可能導(dǎo)致齒輪打齒,使整個(gè)變速器系統(tǒng)受損。對(duì)于此類問題,需要拆解變速器,檢查同步器及相關(guān)齒輪的磨損情況,必要時(shí)更換損壞部件,確保變速器在換擋時(shí)順暢且無異響,車輛方可順利下線。家電產(chǎn)品如冰箱、洗衣機(jī),也離不開異響下線檢測。通過監(jiān)測電機(jī)運(yùn)轉(zhuǎn)、部件傳動(dòng)聲音,判斷有無異常摩擦。

檢測結(jié)果的數(shù)據(jù)分析與處理異音異響下線 EOL 檢測產(chǎn)生的大量數(shù)據(jù),需要進(jìn)行科學(xué)、有效的分析與處理。首先,對(duì)檢測得到的聲音和振動(dòng)信號(hào)數(shù)據(jù)進(jìn)行分類整理,按照車輛型號(hào)、生產(chǎn)批次、檢測時(shí)間等維度進(jìn)行歸檔,方便后續(xù)的查詢和統(tǒng)計(jì)分析。然后,運(yùn)用數(shù)據(jù)挖掘和機(jī)器學(xué)習(xí)算法,對(duì)這些數(shù)據(jù)進(jìn)行深度分析,挖掘其中潛在的規(guī)律和異常模式。通過建立數(shù)據(jù)分析模型,可以預(yù)測異音異響問題的發(fā)生概率,提前發(fā)現(xiàn)可能存在的質(zhì)量隱患。例如,當(dāng)發(fā)現(xiàn)某一批次車輛在特定部位出現(xiàn)異音異響的頻率逐漸升高時(shí),就可以及時(shí)對(duì)該批次車輛進(jìn)行重點(diǎn)排查,并對(duì)生產(chǎn)工藝進(jìn)行調(diào)整優(yōu)化,從而有效降低產(chǎn)品的不合格率,提高整體生產(chǎn)質(zhì)量。優(yōu)化后的異響下線檢測技術(shù),在降低誤判率的同時(shí),顯著提高了對(duì)微弱異響的檢測能力,進(jìn)一步提升了檢測水平。EOL異響檢測價(jià)格

異響下線檢測技術(shù)融合了振動(dòng)檢測與聲音識(shí)別技術(shù),對(duì)車輛下線時(shí)的復(fù)雜工況進(jìn)行監(jiān)測,確保檢測無遺漏。上海狀態(tài)異響檢測控制策略

異音異響下線 EOL 檢測與質(zhì)量追溯體系異音異響下線 EOL 檢測是汽車質(zhì)量控制的重要環(huán)節(jié),與質(zhì)量追溯體系緊密相連。當(dāng)檢測發(fā)現(xiàn)車輛存在異音異響問題時(shí),通過質(zhì)量追溯體系,可以迅速追溯到該車輛的生產(chǎn)批次、零部件供應(yīng)商、生產(chǎn)線上的各個(gè)工序以及操作人員等信息。這有助于企業(yè)快速定位問題根源,采取針對(duì)性的措施進(jìn)行整改。例如,如果發(fā)現(xiàn)某一批次的零部件導(dǎo)致車輛出現(xiàn)異音異響,企業(yè)可以及時(shí)與供應(yīng)商溝通,要求其改進(jìn)生產(chǎn)工藝或更換零部件;對(duì)于生產(chǎn)線上的操作問題,可以對(duì)相關(guān)操作人員進(jìn)行培訓(xùn)和糾正。同時(shí),質(zhì)量追溯體系還能為企業(yè)積累大量的質(zhì)量數(shù)據(jù),通過對(duì)這些數(shù)據(jù)的分析,企業(yè)可以不斷優(yōu)化生產(chǎn)工藝和質(zhì)量控制流程,提高產(chǎn)品質(zhì)量的穩(wěn)定性和可靠性。上海狀態(tài)異響檢測控制策略