商機詳情 -

武漢高能密度等離子體粉末球化設備方法

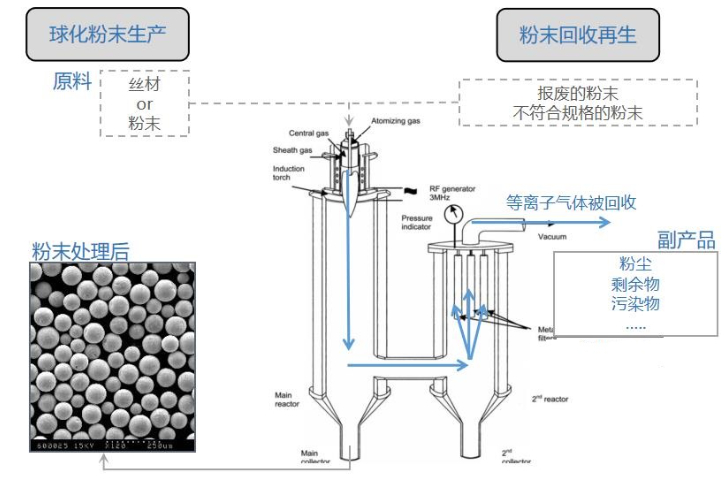

設備維護與壽命管理建立設備維護數據庫,記錄運行參數和維護歷史。通過數據分析,預測設備壽命,制定預防性維護計劃。粉末應用研發與技術支持為客戶提供粉末應用研發服務,幫助客戶開發新產品。例如,為某電子企業定制了高導電性球化銅粉。設備升級與技術迭代定期推出設備升級方案,提升設備性能和功能。例如,升級后的設備可處理更小粒徑的粉末(如10nm)。粉末市場趨勢與需求分析密切關注粉末市場動態,分析客戶需求變化。例如,隨著新能源汽車的發展,對高能量密度電池材料的需求激增。設備能效優化與節能措施通過優化等離子體發生器結構和控制算法,降低能耗。例如,采用新型電極材料,減少能量損耗。等離子體技術能夠有效改善粉末的流動性和堆積性。武漢高能密度等離子體粉末球化設備方法

粉末微觀結構調控技術等離子體球化設備通過調控等離子體能量密度與冷卻速率,可精細控制粉末的微觀結構。例如,在處理鈦合金粉末時,采用梯度冷卻技術使表面形成細晶層(晶粒尺寸<100nm),內部保留粗晶結構,兼顧**度與韌性。該技術突破了傳統球化工藝中粉末性能單一化的局限,為高性能材料開發提供了新途徑。多組分粉末協同球化機制針對復合材料粉末(如WC-Co硬質合金),設備采用分步球化策略:首先在高溫區熔融基體相(Co),隨后在低溫區包覆硬質相(WC)。通過優化兩階段的溫度梯度與停留時間,實現多組分界面的冶金結合,***提升復合材料的抗彎強度(提高30%)和耐磨性(壽命延長50%)。江蘇等離子體粉末球化設備裝置該設備在電子行業的應用,提升了產品的性能穩定性。

客戶定制與解決方案根據客戶需求,提供從實驗室小試到工業量產的全流程解決方案。例如,為某新能源汽車企業定制了年產10噸的球化硅粉生產線,滿足電池負極材料需求。技術迭代與未來展望下一代設備將集成激光輔助加熱技術,進一步提高球化效率;開發AI驅動的智能控制系統,實現粉末性能的精細預測與優化。18.環境適應性與可靠性設備可在-20℃至60℃環境下穩定運行,濕度耐受范圍達90%。通過模擬極端工況測試,確保設備在高原、沙漠等地區可靠運行。

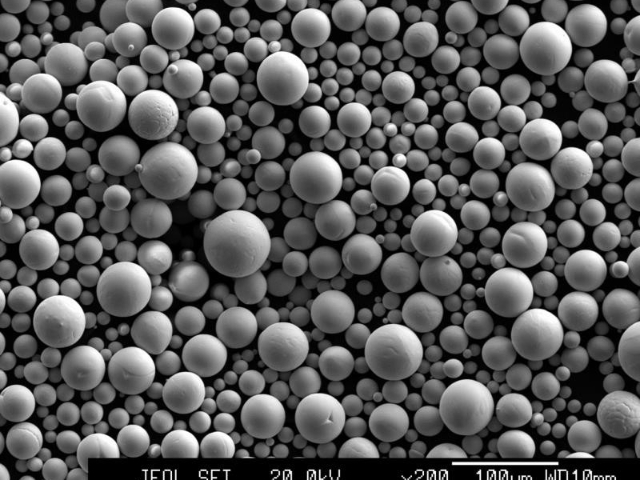

針對SiO?、Al?O?等陶瓷粉末,設備采用分級球化工藝:初級球化(100kW)去除雜質,二級球化(200kW)提升球形度。通過優化氫氣含量(5-15%),可顯著提高陶瓷粉末的反應活性。例如,制備氧化鋁微球時,球化率達99%,粒徑分布D50=5±1μm。納米粉末處理技術針對100nm以下納米顆粒,設備采用脈沖式送粉與驟冷技術。通過控制等離子體脈沖頻率(1-10kHz),避免納米顆粒氣化。例如,在制備氧化鋅納米粉時,采用液氮冷卻壁可使顆粒保持50-80nm粒徑,球形度達94%。多材料復合球化工藝設備支持金屬-陶瓷復合粉末制備,如ZrB?-SiC復合粉體。通過雙等離子體炬協同作用,實現不同材料梯度球化。研究表明,該工藝可消除復合粉體中的裂紋、孔隙等缺陷,使材料斷裂韌性提升40%。設備的冷卻系統高效,確保粉末快速降溫成型。

球形鎢粉用于等離子噴涂,其流動性提升使沉積效率從68%增至82%,涂層孔隙率降至1.5%以下。例如,在制備高溫防護涂層時,涂層結合強度達80MPa,抗熱震性提高2個數量級。粉末冶金領域應用球形鈦合金粉體用于注射成型工藝,其松裝密度提升至3.2g/cm3,使生坯密度達理論密度的95%。例如,制備的TC4齒輪毛坯經燒結后,尺寸精度達±0.02mm。核工業領域應用U?Si?核燃料粉末經球化處理后,球形度>90%,粒徑分布D50=25-45μm。該工藝使燃料元件在橫截面上的擴散系數提升30%,電導率提高25%。等離子體粉末球化設備的生產效率高,適合大規模生產。江西選擇等離子體粉末球化設備廠家

等離子體粉末球化設備具有良好的能量利用效率。武漢高能密度等離子體粉末球化設備方法

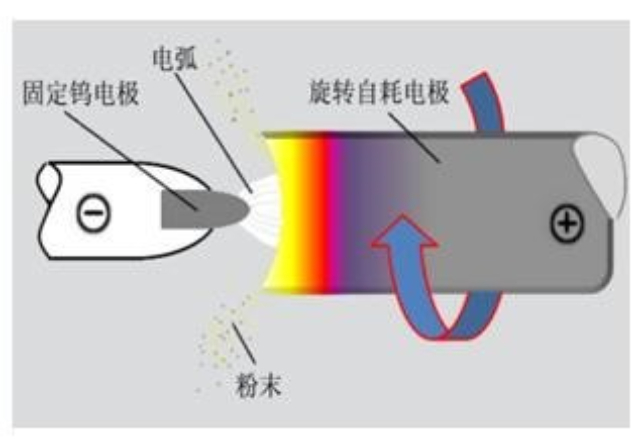

等離子體粉末球化設備的**是等離子體發生器,其通過高頻電場或直流電弧將工作氣體(如氬氣、氮氣)電離為高溫等離子體。等離子體溫度可達10,000-30,000K,通過熱輻射、對流和傳導三種方式將能量傳遞給粉末顆粒。以氬氣等離子體為例,其熱輻射效率高達80%,可快速熔化金屬粉末表面,形成液態熔池。此過程中,等離子體射流速度超過音速(>1000m/s),確保粉末在極短時間內完成熔化與凝固,避免晶粒過度長大。粉末顆粒通過載氣(如氦氣)輸送至等離子體炬中心區域,需解決顆粒團聚與偏析問題。設備采用分級送粉技術,通過渦旋發生器產生旋轉氣流,使粉末在等離子體中均勻分散。例如,在處理鈦合金粉末時,載氣流量與等離子體功率需精確匹配(1:1.2),使粉末在射流中的停留時間控制在0.1-1ms,確保每個顆粒獲得足夠的能量熔化。武漢高能密度等離子體粉末球化設備方法