商機詳情 -

陜西自熱式甲醇裂解制氫

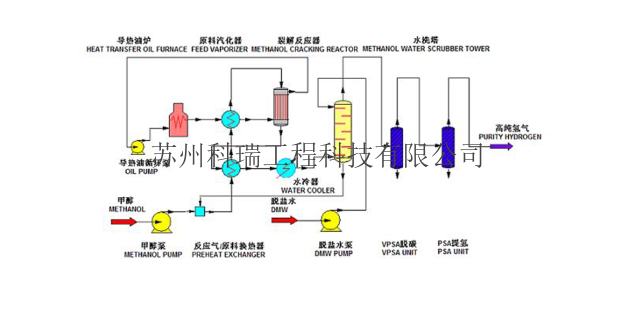

天然氣部分氧化制氫。天然氣催化部分氧化制合成氣,相比傳統的蒸汽重整方法比,該過程能耗低,采用極其廉價的耐火材料堆砌反應器但天然氣催化部分氧化制氫因大量純氧而增加了昂貴的空分裝置成本。采用高溫無機陶瓷透氧膜作為天然氣催化部分氧化的反應器,將廉價制氧與天然氣催化部分氧化制氨結合同時進行。天然氣制氫工藝流程主要包括凈化系統與轉化系統和提純系統。凈化系統主要包括對原料氣的烯烴、含硫進行凈化,原因是轉化催化劑的敏感。轉化系統主要是以凈化氣、蒸汽在轉化催化劑的作用下,轉化成氫氣、CO/CO2,然后經過以Fe3O4為催化劑使得CO轉化成C02和氫氣,經過凈化系統,得到純度較高的氫氣。天然氣制氫技術特點:技術成熟,運行安全可靠。操作簡單,自動化程度高。運行成本低廉,回收期短。低氮排放技術,滿足環境保護要求。(5優化圓筒爐結構,結構簡單,可靠性高。 甲醇裂解制氫系統的自動化和智能化水平不斷提高,提升了運行效率。陜西自熱式甲醇裂解制氫

天然氣部分氧化制氫。天然氣催化部分氧化制合成氣,相比傳統的蒸汽重整方法比,該過程能耗低,采用極其廉價的耐火材料堆砌反應器但天然氣催化部分氧化制氫因大量純氧而增加了昂貴的空分裝置制氧成本。采用高溫無機陶瓷透氧膜作為天然氣催化部分氧化的反應器,將廉價制氧與天然氣催化部分氧化制氨結合同時進行。天然氣制氫工藝流程主要包括凈化系統與轉化系統和提純系統。凈化系統主要包括對原料氣的烯烴、含硫進行凈化,原因是轉化催化劑的敏感。轉化系統主要是以凈化氣、蒸汽在轉化催化劑的作用下,轉化成氫氣、CO/CO2,然后經過以Fe3O4為催化劑使得CO轉化成C02和氫氣,經過凈化系統,得到純度較高的氫氣。天然氣制氫技術特點:(1)技術成熟,運行安全可靠。(2)操作簡單,自動化程度高。(3)運行成本低廉,回收期短。(4)低氮排放技術,滿足環境保護要求。(5)優化圓筒爐結構,結構簡單,可靠性高。(6)PSA解吸氣全回燒,降低燃料消耗,減少廢氣排放。(7)裝置設備高度集成化,實現撬塊化,占地小,工期短。 北京新型甲醇裂解制氫甲醇裂解制氫過程中,安全管理和風險控制是確保生產順利進行的關鍵。

制氫設備檢測流程主要涉及的是設備的安全性、效率和可靠性,下面是一般的制氫設備檢測流程:視覺檢查:首先的視覺檢查,檢查設備的外觀、管線、閥門、儀表等設備的狀況,查看是否有明顯的磨損、損壞、泄漏或腐蝕等問題。設備運行參數檢査:檢香制氣設備的運行參數,如溫度、壓力、流星等,是否在規定的范圍內運行。可以通過監控系統來進行檢查,也可以使用各種檢測儀器進行實地測量。氫氣質量檢查:定期抽取樣本進行化驗,檢查氣氣的純度、濕度、雜質等,以確保氫氣的質量滿足要求。制氫設備與可再生能源系統完美兼容。隨著可再生能源的發展,如太陽能和風能,制氫設備可以將這些能源轉化為氫氣,實現能源的存儲和利用。這種兼容性使得制氫設備成為可再生能源系統的理想選擇,為能源轉型提供了可持續的解決方案。其次,制氫設備與傳統能源系統互補性強。在傳統能源系統中,如石油和天然氣,制氫設備可以利用這些資源產生氫氣,從而減少對有限能源的依賴。這種互補性不僅可以提高能源利用效率,還可以減少對傳統能源的消耗,降低環境污染。

陰離子交換膜電解水技術能夠生產低成本的氫氣,需突破關鍵材料技術限制。電解槽結構類似于PEM電解槽,主要由陰離子交換膜、過渡金屬催化電極極板、氣體擴散層和墊片等組成,常使用純水或低濃度堿溶液作為電解質。陰離子交換膜可以傳導氫氧根離子,并阻隔氣體和電子直接在電極間傳遞。AEM電解水技術工作原理為,水從陽極過陰離子交換膜到陰極,接受電子產生氫氣和氫氧根離子,氫氧根離子穿過陰離子交換膜到陽極,釋放電子生成氧氣。氫氧根穿過陰離子交換膜回到陽極并放出電子產生氧氣,氧氣隨后通過氣體擴散層與電解液一起流出。AEM電解水技術使用廉價的非貴金屬催化劑和碳氫膜,具有成本低、電流密度較大等,并且可以與可再生能源耦合。目前AEM技術還處于研發階段,發展程度將取決于催化劑、聚合物膜、膜電極等關鍵材料技術的突破情況。甲醇蒸汽重整是吸熱反應,可以認為是甲醇分解和一氧化碳變換反應的綜合結果。

氫氣作為能源載體,本身并不含有碳元素,其是否能發揮脫碳作用取決于其生產方式。根據可再生能源機構報道,按照氫氣的來源,可以將其劃分為綠氫、藍氫和灰氫。其中,通過可再生能源電力電解水制取的氫氣為綠氫,這一過程中沒有二氧化碳(CO2)的產生,實現100%綠色氫氣生產;通過化石燃料制取氫氣(如天然氣裂解制氫、含氫工業尾氣提取氫氣等),產生的CO2會被捕集、存儲并被利用,整個過程實現CO2零排放,生產的氫氣被認為是藍氫;而通過化石燃料生產氫氣,產生的CO2直接排放到大氣中,生產的氫氣稱為灰氫。從碳中和目標的角度而言,要實現脫碳,綠氫是終的選擇。綠色氫是一種零溫室氣體排放的氫,它是通過電解將可持續能源(風能、太陽能、水能)轉化為氫來生產的。北京新型甲醇裂解制氫

甲醇裂解產生的氫氣純度可通過后續凈化步驟進一步提升。陜西自熱式甲醇裂解制氫

全球甲醇行業協會首席趙凱在“氫能與綠色燃料分論壇”分論壇上表示,積極發展綠色甲醇的同時,通過綠氫耦合煤化工促進傳統甲醇生產過程脫碳尤為重要。趙凱在報告中指出,作為結構簡單的醇類分子,甲醇來源豐富。我國是甲醇生產國、消費國、進口國及燃料應用國。2022年我國甲醇產能超過1億噸,年消費達9224萬噸,全年甲醇進口量超過1000萬噸。煤制甲醇仍是現階段我國甲醇生產的主要方式,由此產生的碳排放量近2億噸/年。對于綠色甲醇的定義,趙凱提出:“首先,綠色甲醇的生產需采用綠氫和生物質這類可再生能源作為原料,同時還需對甲醇從原料端到應用端展開全生命周期碳足跡核查,只有碳排放量低于閾值的甲醇才可被認定為綠色甲醇或可再生甲醇。目前全球甲醇協會正在加緊制定全球甲醇碳足跡核查及綠色甲醇認證標準。”陜西自熱式甲醇裂解制氫