商機詳情 -

轉鼓結晶研發(fā)

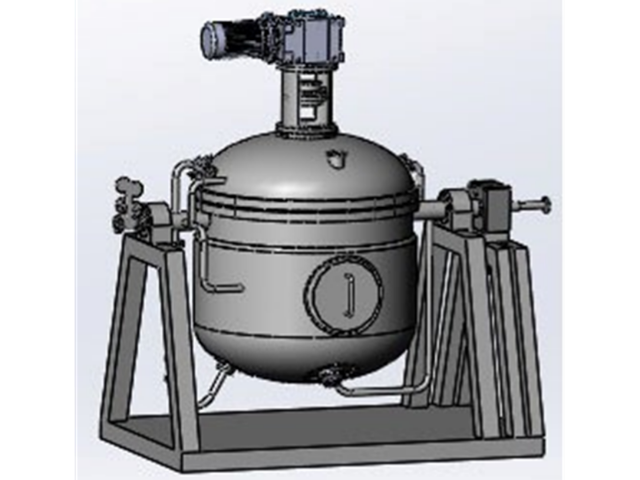

相比傳統(tǒng)的結晶設備,立式高效內轉盤管冷卻結晶機具有以下明顯優(yōu)勢:高效節(jié)能:通過轉盤管冷卻系統(tǒng),能夠快速降低溶液溫度,提高結晶效率。同時,由于采用循環(huán)冷卻水系統(tǒng),能夠降低能耗。結晶純度高:攪拌系統(tǒng)能夠確保溶液在筒體內均勻混合,防止溶質在局部區(qū)域過度聚集,從而提高結晶純度。結晶粒度均勻:通過攪拌和控制系統(tǒng)的精確控制,能夠使晶體在溶液中均勻生長,得到粒度均勻的結晶產品。操作簡便:控制系統(tǒng)采用先進的自動化技術,能夠實現(xiàn)一鍵式操作,簡化操作流程。結晶機的設計要考慮到對環(huán)境的保護,減少廢物和排放。轉鼓結晶研發(fā)

在化工提純領域,高效、連續(xù)且純凈的結晶技術一直是行業(yè)追求的目標。隨著科技的不斷進步,高效空心板片冷卻發(fā)汗提純結晶機憑借其獨特的結構設計和工作原理,成為了這一領域的佼佼者,為化工提純帶來了變革性的變革。傳統(tǒng)的結晶提純技術,如釜式結晶器,雖能滿足一般的提純需求,但存在冷卻面積小、結晶效率低、能耗高等問題。隨著化工行業(yè)的快速發(fā)展,對結晶產品的純度、結晶速度和產量的要求越來越高,傳統(tǒng)的結晶技術已難以滿足市場需求。因此,開發(fā)一種高效、連續(xù)、純凈的結晶技術成為了行業(yè)亟待解決的問題。小型結晶維修結晶機在醫(yī)療診斷中用于生產放射性同位素的晶體。

立式高效內轉螺帶冷卻結晶機的優(yōu)勢介紹:高效節(jié)能:立式高效內轉螺帶冷卻結晶機采用先進的制冷技術和優(yōu)化的結構設計,具有較高的能效比和較低的能耗。同時,通過精確控制冷卻溫度和結晶速率,可以較大限度地提高結晶產率和純度。操作簡便:設備采用全自動控制系統(tǒng),可實現(xiàn)一鍵式啟動和停機操作。同時,控制系統(tǒng)具有故障自診斷和報警功能,方便用戶及時發(fā)現(xiàn)和解決問題。適用范圍廣:立式高效內轉螺帶冷卻結晶機適用于多種物料的冷卻結晶過程,包括氯化鈉、尿素、檸檬酸等。通過調整設備參數和操作方式,可以滿足不同物料對結晶產品質量和產量的要求。

冷卻結晶機通常包括結晶器、冷卻系統(tǒng)、攪拌系統(tǒng)、控制系統(tǒng)等部分。溶液首先被注入結晶器中,然后通過冷卻系統(tǒng)降低結晶器內的溫度。在冷卻過程中,溶液中的溶劑開始散失熱量,導致溶液的溫度逐漸下降。隨著溫度的降低,溶質的溶解度逐漸降低,從而開始結晶析出。同時,為了確保溶質在結晶器內能夠均勻地結晶析出,通常還需要配備攪拌系統(tǒng)。攪拌系統(tǒng)可以將溶液中的溶質均勻地分散在溶液中,防止溶質在結晶器內局部濃度過高而導致結塊或形成不均勻的晶體。精密控溫系統(tǒng)是結晶機實現(xiàn)高效結晶的關鍵。

立式高效內轉螺帶冷卻結晶機的工作原理主要基于熱傳導和物質遷移理論。當高溫物料通過進料口進入冷卻筒體后,螺旋輸送器開始工作,將物料沿筒體內壁均勻分布并向下輸送。同時,制冷系統(tǒng)啟動,向冷卻筒體內壁提供低溫冷卻介質(如冷卻液或制冷劑)。在螺旋輸送器的推動下,物料與冷卻筒體內壁之間形成連續(xù)的接觸,物料中的熱量通過筒體內壁傳遞給冷卻介質,從而實現(xiàn)物料的快速降溫。隨著溫度的降低,物料中的溶質逐漸失去溶解性,開始形成結晶。這些結晶在螺旋輸送器的攪拌和輸送作用下,不斷與其他物料混合和碰撞,促使結晶顆粒逐漸長大和均勻分布。結晶機可以通過控制溶液的溶質分子形狀來調整晶體的尺寸分布。立式內轉螺帶冷卻結晶器標準

結晶機在香精香料制造中用于生產微細晶體。轉鼓結晶研發(fā)

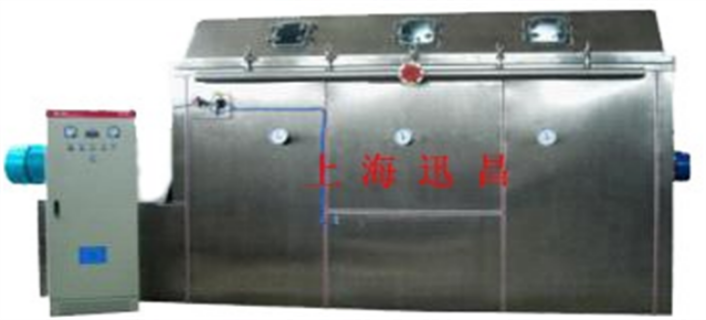

臥式螺旋推進式連續(xù)冷卻結晶機具有以下技術特點:連續(xù)化生產:與傳統(tǒng)間歇式結晶方式相比,連續(xù)結晶技術可以實現(xiàn)連續(xù)化生產,提高生產效率和產品質量。操作簡便:結晶機采用自動化控制系統(tǒng),操作簡單方便,降低了操作難度和勞動強度。結晶效果好:通過精確控制溫度、濃度等參數,可以得到粒度均勻、純度高的晶體產品。適用范圍廣:該結晶機適用于多種物料和結晶工藝,具有較強的通用性和適應性。臥式螺旋推進式連續(xù)冷卻結晶機作為一種先進的結晶設備,在化工、制藥、食品等行業(yè)具有普遍的應用前景。轉鼓結晶研發(fā)