商機詳情 -

三亞不銹鋼粉末冶金注射成型

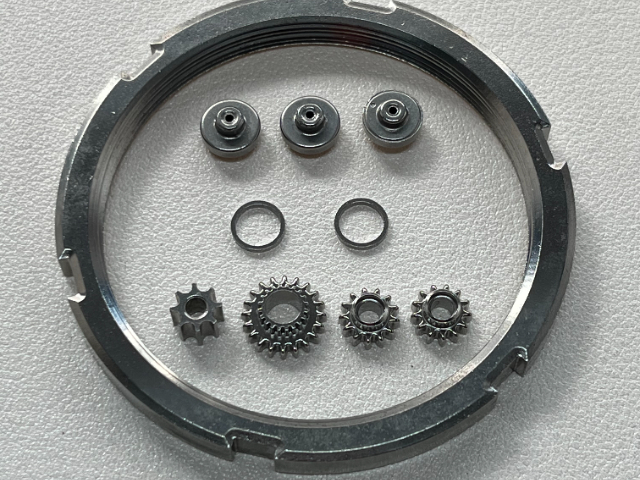

粉末的制備是粉末冶金的基礎,方法多樣,包括機械粉碎、霧化、電解沉積、化學還原等。不同方法制備的粉末具有不同的粒度分布、形狀、純度和松裝密度,這些特性直接影響粉末的流動性、填充性和后續的成形、燒結效果。例如,霧化法制得的粉末粒度細小且均勻,適用于制造高精度零件。粉末冶金的成形工藝是將粉末轉變為具有特定形狀和尺寸的坯料的過程。常見的成形方法包括壓制、注射成形、等靜壓等。壓制是較基本的方法,通過模具對粉末施加壓力,使其緊密堆積;注射成形則適用于復雜形狀零件的制造,通過注射機將粉末與粘結劑的混合物注入模具;等靜壓則能提供更均勻的壓力分布,適用于制造高性能零件。粉末冶金可以應用于制造強度高的合金。三亞不銹鋼粉末冶金注射成型

汽車工業是粉末冶金技術的重要應用領域之一。粉末冶金零件如發動機零件(連桿、凸輪軸等)、傳動系統零件(齒輪、同步器環等)在汽車制造中發揮著重要作用。這些零件具有重量輕、強度高、耐磨性好等優點,有助于提高汽車的燃油經濟性和行駛性能。同時,粉末冶金技術還能實現復雜形狀零件的近凈成形,降低了機械加工的成本和難度,提高了生產效率。航空航天領域對材料的要求極高,粉末冶金技術因其能制備出高性能、復雜形狀的零件而得到普遍應用。如飛機發動機中的渦輪盤、葉片,火箭發動機中的燃燒室、噴嘴等,都采用了粉末冶金技術制備。粉末冶金技術的應用不只提高了航空航天器的性能和可靠性,還降低了制造成本和周期,為航空航天事業的持續發展提供了有力支持。江蘇純銅粉末冶金費用粉末冶金在制造磁性材料中有普遍應用。

粉末冶金,作為材料加工領域的一種重要技術,其關鍵在于利用金屬粉末或金屬與非金屬的混合粉末,通過特定的工藝手段,如壓制、燒結等,制備出具有特定形狀和優異性能的金屬材料、復合材料及制品。這一技術的原理在于,通過粉末的緊密堆積和燒結過程中的原子擴散,實現粉末顆粒間的冶金結合,從而形成連續的金屬基體。粉末的制備是粉末冶金技術的起點,其方法多樣,包括機械粉碎、霧化、電解沉積、化學還原等。不同方法制備的粉末具有不同的粒度分布、形狀、純度和松裝密度,這些特性對粉末的流動性、填充性、成形性和燒結性有著直接的影響。例如,粒度細小且均勻的粉末有助于提高產品的致密性和力學性能。

電子工業對材料的要求日益提高,粉末冶金技術在此領域也展現出了獨特的優勢。如電子封裝材料、磁性材料等,都采用了粉末冶金技術制備。這些材料具有優異的導電性能、導熱性能和磁性能,滿足了電子產品對高性能材料的需求。同時,粉末冶金技術還能實現材料的微型化、集成化制造,有助于推動電子產品的微型化和智能化發展。粉末冶金技術的材料選擇是關鍵。不同的材料具有不同的物理、化學和力學性能,因此需要根據產品的具體需求進行選擇。同時,通過優化材料的成分、粒度和形狀,可以進一步提高產品的性能和質量。例如,添加合金元素可以改善材料的力學性能;控制粉末的粒度分布可以提高產品的致密性和均勻性;優化粉末的形狀可以提高產品的壓制性能和燒結性能。粉末冶金生產過程中產生的廢料極少,有助于節約成本。

粉末冶金技術的工藝參數包括壓制壓力、燒結溫度、時間、氣氛等。這些參數的選擇對產品的之后性能具有重要影響。因此,需要對工藝參數進行優化,以確保產品具有優異的性能和質量。例如,通過調整壓制壓力可以改善產品的密度和硬度;通過控制燒結溫度和時間可以優化產品的組織和性能;通過選擇合適的燒結氣氛可以減少產品的氧化和污染。粉末冶金技術,作為現代材料科學的重要分支,專注于利用金屬粉末或金屬與非金屬粉末的混合物,通過壓制、燒結等工藝制備出高性能、高精度及形狀復雜的金屬材料、復合材料及其制品。這一技術在多個領域,如汽車、航空航天、機械制造、電子等,都發揮著舉足輕重的作用,不只提高了產品的性能和質量,還明顯降低了生產成本,推動了相關產業的科技進步和產業升級。粉末冶金能夠在制造過程中減少碳排放,符合環保要求。三亞不銹鋼粉末冶金注射成型

粉末冶金能夠實現精確的材料設計。三亞不銹鋼粉末冶金注射成型

在燒結過程中,粉末顆粒間的空隙逐漸縮小,原子間發生擴散和結合,形成致密的金屬基體。同時,燒結過程中還可能發生相變和化學反應,這些都會進一步影響產品的性能和質量。粉末冶金產品在燒結后,常需進行后處理以進一步改善其性能。后處理工藝包括熱處理、表面處理、精整加工等。熱處理可以調整材料的組織結構,提高其硬度和韌性;表面處理如鍍層、噴涂等,可以增強產品的耐腐蝕性和美觀度;精整加工則用于保證產品的尺寸和形狀精度,滿足使用要求。這些后處理工藝對于提高產品的綜合性能和使用壽命具有重要意義,是粉末冶金產品制造過程中不可或缺的一環。三亞不銹鋼粉末冶金注射成型