商機詳情 -

吉林氣保護藥芯焊絲生產廠家

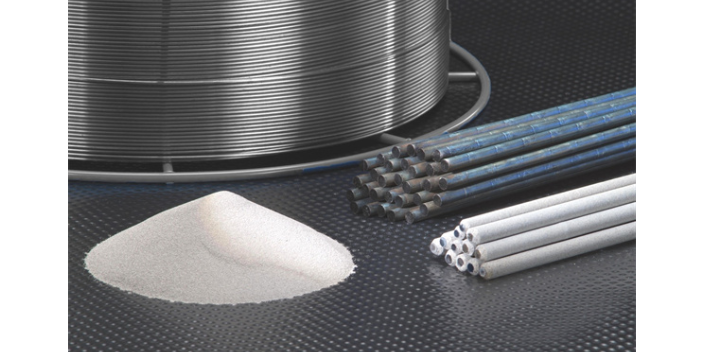

MIG和MAG焊絲:MIG方法主要用于焊接不銹鋼等高合金鋼。為了改善電弧特性,在Ar氣體中加入適量O2或CO2氣體,即成為MAG方法。焊接合金鋼時,采用Ar+5%CO2可提高焊縫的抗氣孔能力。但焊接極低碳不銹鋼時不能采用Ar+5%CO2混合氣體,只可采用Ar+2%O2混合氣體,以防止焊縫增碳。目前低合金鋼的MIG焊接正在逐步被Ar+20%CO2的MAG焊接所取代。MAG焊接時由于保護氣體有一定的氧化性,應適當提高焊絲中Si、Mn等脫氧元素的含量,其他成分可以與母材一致,也可以有所差別。焊絲表面必須光滑平整,如果焊絲生銹,必須用焊絲除銹機除去表面氧化皮才能使用。吉林氣保護藥芯焊絲生產廠家

常用藥芯焊絲CO2堆焊和藥芯焊絲埋弧堆焊方法如下:細絲CO2藥芯焊絲堆焊該方法焊接效率高,生產效率為手弧焊的3~4倍;焊接工藝性能優良,電弧穩定、飛濺小、脫渣容易、堆焊成形美觀。這種方法只能通常藥芯焊絲過渡合金元素,多用于合金成分不太高的堆焊層。藥芯焊絲埋弧堆焊采用大直徑(3.2、4.0mm)的藥芯焊絲,焊接電流大,焊接生產率明顯提高。當采用燒焊劑時,還可通過焊劑過渡合金元素,使堆焊層得到更高的合金成分,其合金含量可在14%~20%之間變化,以滿足不同的使用要求。該法主要用于堆焊軋制輥、送進輥、連鑄輥等耐磨耐蝕部件。吉林氣保護藥芯焊絲生產廠家藥芯焊絲可用于硬面耐磨鋼材的焊接。

藥芯焊絲的歷史沿革:從藥芯焊絲的總產量與占焊接材料總產量比例來看,1983年美國藥芯焊絲的產量占焊接材料總產量的15%,藥芯焊絲的總產量為4.2萬噸左右,到1979年藥芯焊絲的年產量達到7.6萬噸。主要用于平焊和平角焊,用來焊接建筑機械、重型機械、鋼架、橋梁等。1995年英國藥芯焊絲年產量第1次超過電焊條。日本主要生產細直徑藥芯焊絲,1983年藥芯焊絲占焊接材料總產量的3.8%,1988年為焊接材料總產量的13%,1992年為焊接材料總產量的20%,1994年為焊接材料總產量的23%。在日本藥芯焊絲的生產比例逐年提高,而實芯焊絲在1984年生產量占焊接材料總生產量的32%,逐步提高到1991年的50%。

在實際焊接生產操作中,為了降低冷裂紋產生率,除了采用低氫焊材以外,一般還會采用預熱的方法來防止冷裂紋產生。日本的研究人員Yurioka給出的擴散氫含量與預熱溫度之間的關系。從中可以看出,焊材的強度級別越高,需要的預熱溫度越高。對于同一級別的焊材,擴散氫越低需要的預熱溫度越低。也就是說降低擴散氫可以有效的降低預熱溫度。以抗拉強度780MPa的焊縫金屬為例,擴散氫從6mL/100g降到3mL/100g,預熱溫度可降低約50℃。降低預熱溫度象征著可以降低消耗,節省焊接生產成本。藥芯焊絲的優點:對各種鋼材的焊接,可以提供所要求的焊縫化學成分。

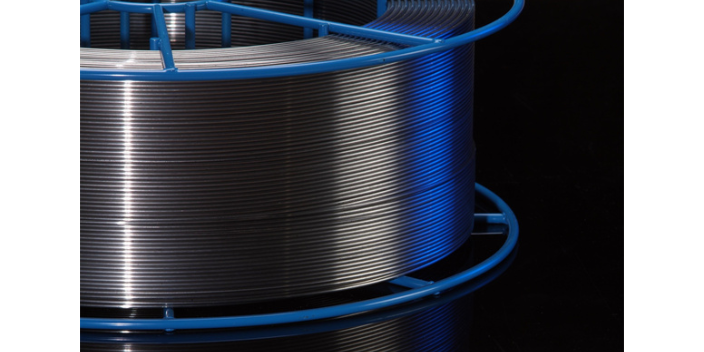

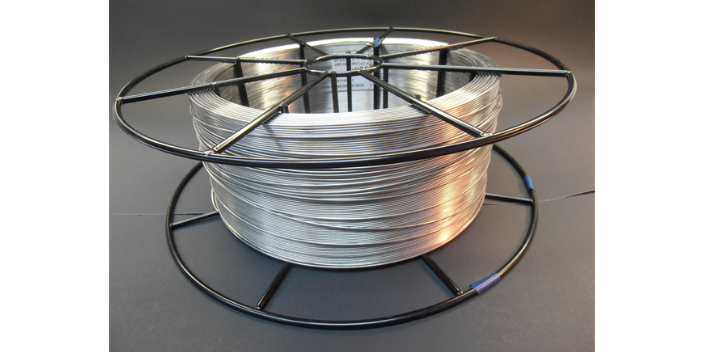

藥芯焊絲的種類與特性:根據焊絲的結構,藥芯焊絲可分為有縫焊絲和無縫焊絲兩種。無縫焊絲可以鍍銅,性能好、成本低、已成為今后發展的方向。根據是否有保護氣體,藥芯焊絲可分為氣體保護焊絲和自保護焊絲;藥芯焊絲芯部粉劑的成分與焊條藥皮相似,含有穩弧劑、脫氧劑、造渣劑及合金劑等,根據藥芯焊絲內層填料粉劑中有無造渣劑,可分為“藥粉型”焊絲和“金屬粉型”焊絲;按照渣的堿度,可分為鈦型、鈦鈣型和鈣型焊絲。鈦型渣系藥芯焊絲的焊道成形美觀,全位置焊接進工藝性能好、電弧穩定、飛濺小、但焊縫金屬的韌性和抗裂性能較差。與此相反,鈣型渣系藥芯焊絲的焊縫韌性和抗裂性能優良,但焊道成形和焊接工藝性能稍差。鈦鈣型渣系介于上述二者之間。藥芯焊絲適于自動或地半自動焊接,直流或交流電弧均要。吉林氣保護藥芯焊絲生產廠家

金屬粉芯藥芯焊絲可分為富Ar混合氣體保護藥芯焊絲。吉林氣保護藥芯焊絲生產廠家

藥芯焊絲的制造過程控制非常嚴謹,由于熔填金屬來自鋼片皮材及焊劑所含的成份,制造前尺寸與化學成份均需詳細核對以確保品質。由于焊材內部空間受到限制,焊劑顆粒的大小愈顯得重要,顆粒間形成類似巢般結合在一起,焊劑成份元素不均勻。絕大部分的藥芯焊絲均由一扁平金屬薄片長條逐段經過滾卷成U型斷面,粒狀焊劑填充于U型金屬槽中然后再經然后的密封滾卷步驟,將焊劑緊緊的滾壓在管形焊絲內。卷成管形的焊絲再經過一連串抽拉動作成為后面需要的絲徑,此抽拉的動作也可以使填充的焊劑均勻的固定在焊絲皮材內。吉林氣保護藥芯焊絲生產廠家