商機詳情 -

江蘇數控銑床操作流程

在數控銑床上設置和調整工作坐標系需要以下步驟:1.確定工件的零點位置:首先,將工件放置在數控銑床工作臺上,并使用工具進行固定。然后,使用測量工具(如卡尺或高度規)確定工件的零點位置,即工件上某個特定點的坐標。2.設置機床坐標系:根據數控銑床的操作手冊,進入設置界面,并選擇坐標系設置選項。根據實際情況,選擇合適的坐標系類型,如坐標系或相對坐標系。3.輸入工件坐標:在設置界面中,輸入工件的零點坐標。根據數控銑床的操作手冊,按照指定的格式輸入坐標值,包括X軸、Y軸和Z軸的坐標值。4.調整工作坐標系:根據實際需要,可以通過數控銑床的操作界面進行工作坐標系的調整。在調整界面中,可以通過移動工作臺或調整刀具位置來實現坐標系的微調。5.驗證坐標系設置:完成坐標系設置和調整后,進行驗證以確保設置正確。可以使用數控銑床的手動操作模式,將刀具移動到預定位置,并使用測量工具進行驗證。數控銑床是在一般銑床的基礎上發展起來的一種自動加工設備。江蘇數控銑床操作流程

數控銑床是一種高精度、高效率的機床,它可以通過計算機程序控制來完成各種復雜的加工任務。在柔性制造系統中,數控銑床需要適應以下需求:首先,數控銑床需要具備靈活的加工能力。柔性制造系統要求能夠快速適應不同產品的加工需求,因此數控銑床需要具備多種加工功能和工藝參數的調整能力,以滿足不同產品的加工要求。其次,數控銑床需要具備高度的自動化程度。柔性制造系統要求實現自動化的生產流程,數控銑床需要能夠自動加載和卸載工件,自動調整加工參數,并能夠與其他設備進行聯動操作,以實現整個生產線的自動化控制。此外,數控銑床還需要具備高精度和高穩定性。柔性制造系統要求產品的加工精度高,因此數控銑床需要具備高精度的加工能力,并能夠保持穩定的加工質量,以滿足產品的質量要求。除此之外,數控銑床需要具備良好的通信和數據處理能力。柔性制造系統需要實現設備之間的信息交互和數據共享,數控銑床需要能夠與其他設備進行數據通信,并能夠處理和分析大量的加工數據,以實現生產過程的優化和控制。智能數控銑床定制數控銑床的加工過程低噪音、低振動,減少對操作人員的影響。

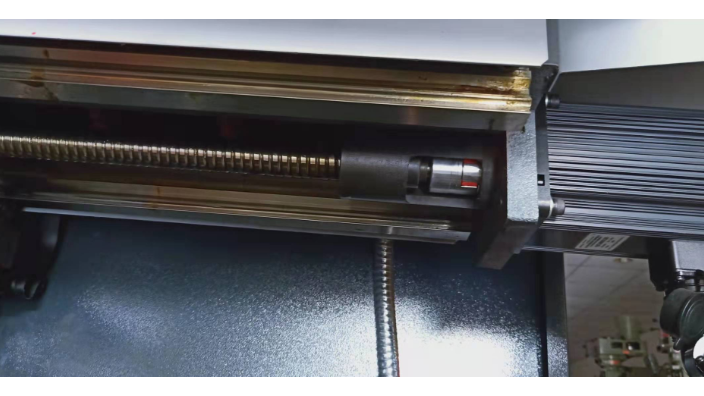

數控銑床是一種通過計算機控制的機床,用于加工各種金屬和非金屬材料。其基本工作原理是通過旋轉刀具,將工件固定在工作臺上,并通過計算機程序控制刀具在三個坐標軸上的移動,從而實現對工件的精確加工。數控銑床的主要組成部分包括機床主體、控制系統、刀具和工件夾持裝置。機床主體通常由床身、工作臺、主軸和導軌等部分組成。控制系統由計算機和相應的軟件組成,用于編寫和執行加工程序。刀具用于切削工件,可以是不同形狀和尺寸的刀具,如立銑刀、球頭刀等。工件夾持裝置用于將工件固定在工作臺上,以保證加工的穩定性和精度。在工作過程中,首先需要編寫加工程序,包括刀具路徑、切削參數和加工順序等。然后將程序輸入到數控銑床的控制系統中。接下來,根據程序的要求,機床主體將工件夾持在工作臺上,并將刀具放置在合適的位置。控制系統通過發送指令,控制刀具在三個坐標軸上的移動,實現對工件的切削和加工。刀具的移動速度和切削深度等參數可以根據需要進行調整。除此之外,加工完成后,工件可以進行檢查和后續處理。

數控銑床是一種高精度的機械設備,為了確保操作人員的安全,以下是數控銑床的安全操作步驟:1.穿戴個人防護裝備:操作人員應穿戴適當的個人防護裝備,包括安全帽、護目鏡、耳塞、防護手套和防滑鞋等。2.熟悉機床操作規程:操作人員應熟悉數控銑床的操作規程和使用說明書,了解各個控制按鈕和開關的功能和操作方法。3.檢查設備狀態:在操作數控銑床之前,應仔細檢查設備的各個部件是否完好無損,特別是刀具、夾具和工件的固定情況。4.設置合適的切削參數:根據工件的材料和加工要求,設置合適的切削參數,包括切削速度、進給速度和切削深度等。5.安全固定工件和刀具:在進行加工之前,必須確保工件和刀具的安全固定,以防止在加工過程中發生意外。6.遠離運動部件:在數控銑床運行時,操作人員應遠離運動部件,特別是旋轉刀具和移動工作臺,以防止發生傷害。7.定期維護保養:數控銑床需要定期進行維護保養,包括清潔設備、潤滑部件和更換磨損的刀具等。8.緊急停機和斷電:在發生緊急情況或操作結束后,應立即停止數控銑床的運行,并切斷電源,確保設備和操作人員的安全。數控銑床采用全數字交流伺服驅動。

數控銑床是一種用于加工金屬工件的機床,它采用計算機控制系統來控制刀具的運動和工件的位置。數控銑床的主要組成部分包括以下幾個方面:1.機床主體:數控銑床的機床主體是整個設備的基礎,它由床身、立柱、工作臺等部分組成,提供了穩定的支撐和定位。2.數控系統:數控銑床的主要部分是數控系統,它由計算機、數控控制器、編程設備等組成。數控系統負責接收和解析用戶輸入的加工程序,控制刀具和工件的運動。3.伺服系統:伺服系統是數控銑床中的關鍵部分,它由伺服電機、傳動裝置和反饋裝置組成。伺服系統負責控制刀具和工件在各個軸向上的運動,實現精確的加工。4.刀具系統:刀具系統包括刀架、刀柄和刀具等部分,用于安裝和固定切削刀具。刀具系統的設計和選擇直接影響到加工的質量和效率。5.冷卻系統:冷卻系統用于降低切削溫度,減少刀具磨損和工件變形。它通常包括冷卻液供給裝置、冷卻液管路和噴嘴等部分。6.夾具系統:夾具系統用于固定工件,保證其在加工過程中的穩定性和精度。夾具系統通常由夾具座、夾具卡盤和夾具夾具等組成。7.輔助裝置:數控銑床還可以配備一些輔助裝置,如自動換刀裝置、自動測量裝置和自動送料裝置等,以提高加工效率和自動化程度。數控銑床可以根據預設的程序自動進行加工,減少人工操作的錯誤和疲勞。江蘇數控銑床操作流程

數控銑床的操作離不開銑削方式。江蘇數控銑床操作流程

數控銑床與傳統銑床相比具有以下優勢:1.高精度:數控銑床采用計算機控制系統,能夠實現高精度的加工,精度可達到0.01mm,遠遠超過傳統銑床的加工精度。2.高效率:數控銑床具有自動化加工功能,可以實現連續、高速、高效的加工,很大程度的提高了生產效率。3.靈活性:數控銑床可以通過修改程序來實現不同形狀和尺寸的加工,具有較高的靈活性,適應性強。4.自動化程度高:數控銑床可以實現自動換刀、自動測量、自動修正等功能,減少了人工操作的繁瑣,提高了生產效率。5.加工質量穩定:數控銑床具有自動化控制系統,能夠實時監測和調整加工過程中的參數,保證了加工質量的穩定性。6.縮短加工周期:數控銑床具有多軸控制功能,可以同時進行多個加工動作,縮短了加工周期。7.減少人為失誤:數控銑床通過計算機程序控制加工過程,減少了人為操作的失誤,提高了加工的準確性和穩定性。江蘇數控銑床操作流程